شیر کنترلی چیست؟

شیر کنترلی یک شیر برقی است که برای تنظیم یا هدایت جریان سیالات مانند گاز، روغن، آب و بخار با تغییر اندازه مسیر جریان استفاده میشود. این ابزار، بخش مهمی از حلقه کنترل است و کنترل مستقیم جریان یا سطح مایع را فراهم میکند. شیرهای کنترلی تا حد زیادی رایجترین عنصر کنترل نهایی هستند که امروزه در صنعت استفاده میشوند. این شیرها تقریباً در هر سیستم فرآیندی مورد استفاده در چاهها، باتریهای نفت، کارخانههای گاز، پالایشگاهها و پتروشیمیها استفاده میشوند. برای اطلاعات بیشتر در مورد اجزاء و اصول کار کنترل ولو و تأثیر آن بر حلقه کنترل، ادامه مطلب را بخوانید.

اصول عملیات شیر کنترلی

رایجترین عنصر کنترل نهایی در صنایع کنترل فرآیند، شیر کنترلی است. کنترل ولوها ممکن است مهمترین، اما گاهی اوقات نادیده گرفتهترین بخش یک حلقه کنترل باشند. دلیل آن معمولاً ناآشنایی مهندسان ابزار با بسیاری از جنبهها، اصطلاحات و زمینههای رشتههای مهندسی مانند مکانیک سیالات، متالورژی، کنترل نویز و طراحی لولهها و مخازن باشد که بسته به شدت شرایط خدمات میتواند درگیر باشد.

در اصل، عملکرد این شیر در درجه اول به نیروی متعادل بین نیروهای پنوماتیکی از دیافراگم و نیروی مکانیکی تولید شده توسط فنر اکچویتور، بستگی دارد. یک سیگنال پنوماتیکی ۳ تا ۱۵ psi برای فعال کردن شیر کنترل استفاده میشود. هنگامی که فشار وارد شده به دیافراگم از ۳ psi بیشتر شود، نیروی فنر غلبه میکند و به صفحه دیافراگم اجازه میدهد تا استم (ساقه) متصل را حرکت دهد و اجازه میدهد دوشاخه اتصال فعال شود. این شیرها به عنوان یک دستگاه ایمنی فرآیند عمل میکنند.

شیرهای کنترلی به طور خودکار فشار و/یا سرعت جریان را تنظیم میکنند و برای هر فشاری در دسترس هستند. اگر سیستمهای مختلف کارخانه تا/در ترکیبات فشار/دما که نیاز به دریچههای کلاس ۳۰۰ دارند، گاهی اوقات (در جایی که طراحی اجازه میدهد) کار میکنند، همه شیرهای انتخاب شده برای قابلیت تعویض کلاس ۳۰۰ خواهند بود.

تنظیم شیر کنترلی

از شیر کنترلی میتوان برای کنترل سرعت جریان در یک خط استفاده کرد. “کنترل کننده” سیگنالهای فشار را دریافت میکند، آنها را با افت فشار برای جریان مورد نظر مقایسه میکند و اگر جریان واقعی متفاوت باشد، کنترل ولو را برای افزایش یا کاهش جریان تنظیم میکند. ترتیبات قابل مقایسهای را میتوان برای کنترل هر یک از متغیرهای فرآیند متعدد ابداع کرد. دما، فشار، سطح و سرعت جریان، رایجترین متغیرهای کنترل شده هستند.

یک کنترل ولو میتواند به صورت الکتریکی، پنوماتیکی یا هیدرولیکی کار کند. یک شیر کنترلی سیگنالی را از یک کنترلکننده مانند PLC یا DCS دریافت میکند تا حرکت کند و در نتیجه جریان تغییر کند. کنترلکننده سرعت، جریان واقعی را با مقدار جریان مورد نظر به نام نقطه تنظیم، مقایسه میکند. کنترلکننده، یک خروجی برای حرکت شیر تولید میکند تا سرعت جریان را به مقدار تعیین شده برساند. از آنجا که سیگنال PLC الکتریکی است، شیر ممکن است به دستگاهی نیاز داشته باشد تا سیگنال الکتریکی را تبدیل کند تا بتواند کار کند.

اجزاء کنترل ولو

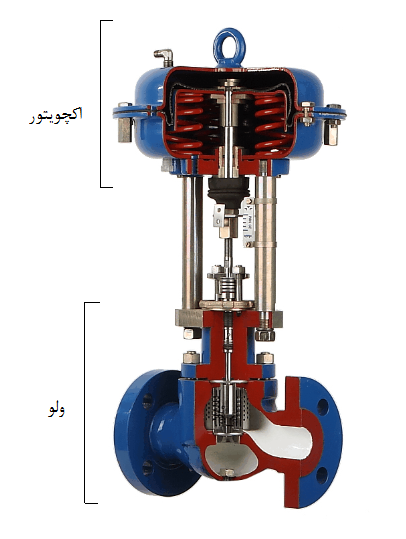

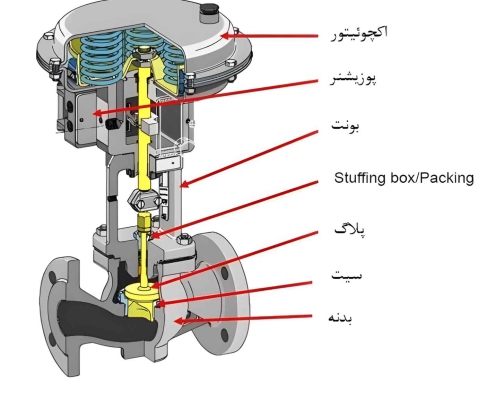

یک شیر کنترلی دارای دو جزء مجزا است: بدنه شیر و اکچویتور

- بدنه

بدنه یک نوع مخزن تحت فشار است که دارای یک روزنه یا دهانه است. به مایع کنترل شده اجازه داده میشود که از بدنه شیر عبور کند. این کار به نظارت بر رفتار تنظیم جریان کمک میکند. بدنه شیرها بسته به شرایط سرویس، طرح لوله و کاربرد مورد نظر انواع یا سبکهای متفاوتی دارند.

اجزای مختلف بدنه

شیر کاپوت (Bonnet)

جزء شیر بدنه است و از آنجا که این بخش مستقیماً در معرض سیال (سیال) قرار دارد، انتخاب ماده مناسب (مواد) و همچنین نوع سیال، دما، فشار و همه متغیرهای فرآیند مربوطه باید در نظر گرفته شود.

فلنج فشرده سازی:

برای فشردهسازی پیچ میخ برای سفت کردن تمام بستهبندی و جلوگیری از نشت مایع از طریق کاپوت استفاده میشود.

دنباله فشرده سازی:

این نقطه قوت فلنج فشرده سازی است. بستهبندی محکم فشرده که با گذشت زمان سفت میشود.

مهره گیره دهانه:

گیرههای دهانه در شرایطی که کف لوله نزدیک به فولاد سازهای یا سایر اجزای لوله است مفید میباشد.

واشر:

وسیلهای است که برای جلوگیری از نشت آب بین بدنه و روکش در حین مونتاژ چدن و فولاد استفاده میشود.

حلقه جایگاه:

حلقه جایگاه به عنوان یک ورودی هوا و دریچه خروج هوا عمل میکند. تماس مستقیم با شیر دارد و هوابندی محفظه احتراق را کنترل میکند.

فشرده سازی گلند (لوله):

در تماس مستقیم با ساقه پلاگین کاپوت است و نقش مهمی در جلوگیری از نشت مایع از طریق گردنه دارد. اکثر مواد مورد استفاده PTFE یا گرافیت هستند و نیاز به نگهداری منظم دارند. نیاز به تغییر فشرده سازی گلند به طور منظم وجود دارد.

کاپوت:

پوششی است جداشدنی که به بدنه متصل میشود. برخی از کاپوتها از قطعات متحرک شیر پشتیبانی میکنند. برخی دیگر به سادگی سوراخی را در بدنه که قطعات متحرک از طریق آن در حین مونتاژ و جداسازی حرکت میکنند، مهر و موم میکنند.

پیچ و مهره میخ:

یک مسیر فولادی رزوهای است و دارای دو مهره فولادی شش ضلعی است. این یک جزء ضروری در نظر گرفته میشود. برای اتصال اتصالات فلنجی بکار میروند.

حلقه راهنما:

برای تراز کردن دوشاخه به سمت بالا استفاده میشود و به ترتیب کاپوت قرار میگیرد. همچنین به کاهش هزینههای نگهداری کمک میکند.

دوشاخه سوپاپ:

نوعی شیر است که دارای دو شاخه استوانهای یا مخروطی است. شیرهای دوشاخه میتوانند با چرخش در داخل بدنه شیر، جریان سیال را از طریق شیرها کنترل کنند. هنگامی که دریچه باز است، سیال میتواند از طریق دوشاخه جریان یابد، زیرا دو شاخه در دریچههای پلاگین دارای دو مجرای تو خالی هستند.

بدنه ولو:

بدنه شیر باید قوی باشد تا حداکثر فشار سیال فرآیند را تحمل کند. بدنه ولو باید از موادی ساخته شده باشد که از حملات سیال جلوگیری کند. به دلیل اتصال خط لوله، اندازه و مواد باید با دقت انتخاب شود.

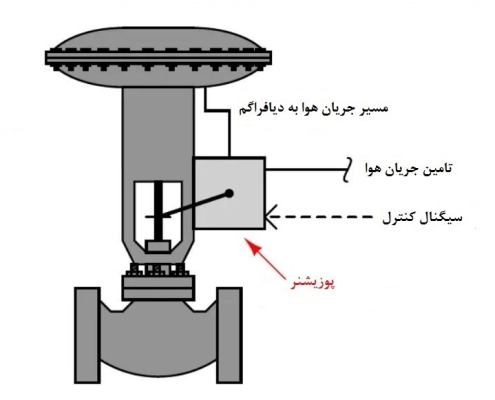

پوزیشنر:

پوزیشنر به عنوان کلید اصلی کنترل در شیرهای کنترلی در نظر گرفته میشود و برای به حرکت درآوردن حرکت سر یک اکچویتور با تبدیل سیگنال به نیروی هوا استفاده میشود. در حقیقت، پوزیشنر یک دستگاه کنترل حرکت است که برای مقایسه فعال موقعیت ساقه در برابر سیگنال کنترل، تنظیم فشار به دیافراگم اکچویتور یا پیستون تا رسیدن به موقعیت صحیح ساقه طراحی شده است.

بنابراین، هنگامی که یک کنترلکننده فرآیند، سیگنال فرمانی را به یک شیر مجهز به پوزیشنر ارسال میکند، پوزیشنر، سیگنال فرمان را دریافت میکند و به اندازهای که لازم است فشار هوا را به اکچویتور وارد میکند تا به موقعیت پایه دلخواه برسد.

بنابراین، پوزیشنر با هر نیروی دیگری که به ساقه شیر وارد میشود، مبارزه میکند تا بر اساس سیگنال فرمان به موقعیت دقیق ساقه دست یابد. زمانی که یک پوزیشنر به درستی کار میکند، اطمینان میدهد که شیر نیز خوب کار میکند و از سیگنال فرمان پیروی میکند.

برای هر دو نوع طراحی، “پیوند بازخورد مکانیکی” که مستقیماً به ساقه شیر متصل است، بازخورد را به کنترلکننده ارائه میدهد. کنترلکننده فرآیند به پوزیشنر اعلام میکند که موقعیت خود را تغییر دهد. پیوند بازخورد به پوزیشنر گزارش میدهد و تأیید میکند که تغییری رخ داده است و تغییر موقعیت را نشان میدهد.

اکچویتور یا عملگر (actuator)

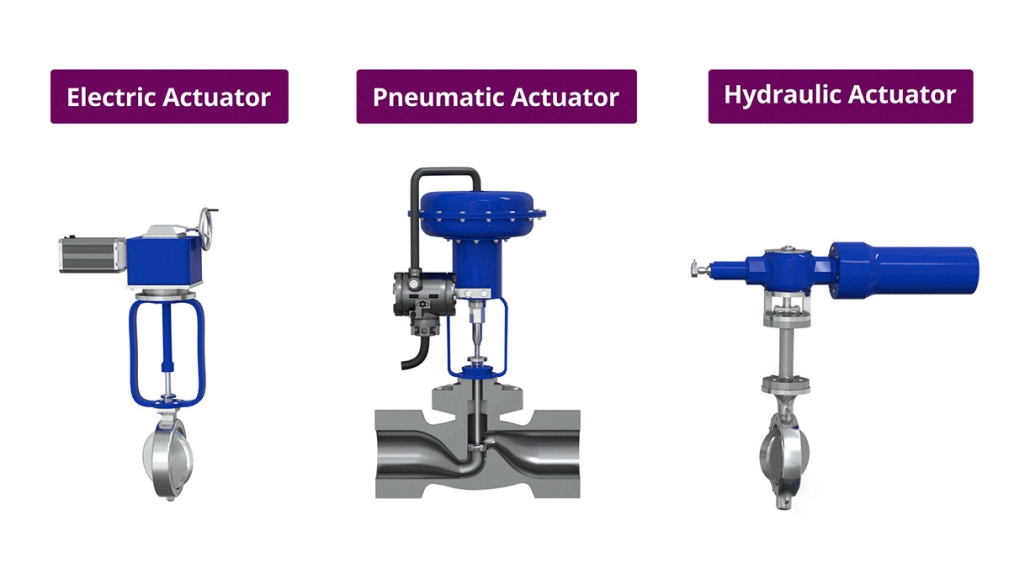

اکچویتور وسیلهای است که از طریق میل سوپاپ به شیر متصل میشود و نیروی مورد نیاز برای حرکت و عملکرد شیر کنترلی را تامین میکند. اکچویتور را میتوان به صورت الکتریکی، پنوماتیکی یا هیدرولیکی کنترل کرد. رایجترین و قابل اطمینانترین نوع “اکچویتور پنوماتیک” است.

اکچویتور پنوماتیک

اکچویتورهای پنوماتیکی از سیگنال هوا یا گاز از یک منبع خارجی برای انجام اقدامات کنترلی تعدیل کننده، استفاده میکنند. اکچویتور، نیروی سیگنال پنوماتیک را از طریق درگاه بالایی دریافت میکند. سپس، سیگنال را در سراسر دیافراگم اکچویتور توزیع میکند. در نتیجه دیافراگم به صفحه دیافراگم فشار وارد میکند. این کار ساقه شیر را به سمت پایین حرکت میدهد به طوری که به شیر کنترل ضربه میزند.

اکچویتور الکتریکی

اکچویتورهای الکتریکی، دستگاههای موتور محور هستند. آنها از یک سیگنال الکتریکی استفاده میکنند که میتواند به ایجاد چرخش شفت موتور کمک کند. این حرکت به یک حرکت خطی تبدیل میشود که به هدایت ساقه در شیر برای مدولاسیون جریان کمک میکند.

اکچویتور هیدرولیک

اکچویتورهای هیدرولیک از نظر عملکرد مشابه اکچویتورهای پنوماتیکی هستند با این تفاوت که از یک سیال، روغن هیدرولیک، به عنوان سیال سیگنال برای کنترل و تنظیم عملکرد شیر استفاده میکنند. در مواقعی که نیروی مورد نیاز برای حرکت دادن ساقه سوپاپ زیاد باشد، به جای شیرهای بادی یا الکتریکی استفاده میشود.

اجزای مختلف اکچویتور

- کلاهک: از کلاهک برای جلوگیری از جریان آب به داخل شیر کنترل استفاده میشود.

- پیچ چشمی: نوعی قلاب برای حرکت دریچه است. در دو طرف شیر (چپ و راست) قرار میگیرد.

- دیافراگم: بخش قابل انعطاف شیر کنترل است. برای این در نظر گرفته شده است که نیروی هوای ورودی و همچنین توانی که به صفحه دیافراگم منتقل میشود را به منظور ایجاد حرکت ساقه اکچویتور تغییر دهد.

- فنر: معمولاً در یوک صفحهی اکچویتور است، اما بسته به سازنده ممکن است تغییر کند.

- محفظه دیافراگم: بخشی است که برای بسته بندی صفحه دیافراگمی طراحی شده است. دارای دو بخش است: قسمت پایین و بالا.

- صفحه ترازو: مقیاس بر اساس موقعیت سوپاپ در محدوده ۰ تا ۱۰۰٪ است.

- اتصال دهنده ساقه: رابط بین ساقه اکچویتور و میل دوشاخه است.

- دهانه: قطعهای است که برای اتصال بخش اکچویتور به بدنه شیر استفاده میشود.

- ساقه اکچویتور: به ساقه دریچه اکچویتور متصل است.

انواع کنترل ولو

شیرهای کنترلی بر اساس ویژگیهایشان طبقهبندی میشوند.

بر اساس پروفیل افت فشار

شیر بازیابی بالا: این شیر برای بازیابی افت فشار استاتیک ورودی قبل از انقباض مسیر خروجی استفاده میشود. ضریب بازیابی کمتر، مشخصه اصلی این شیر است. به عنوان مثال: شیر پروانهای، شیر توپی، شیر دوشاخه، گیت ولو (شیر دروازه).

شیر بازیابی کم: این شیر صنعتی معمولاً بخش کوچکی از افت فشار ساکن را از ورودی به وریدهای خروجی باریک میکنند. ضریب بازیابی بسیار بالایی دارند. به عنوان مثال: شیر گلوب (گلوب ولو)، شیر زاویه.

بر اساس حرکت عنصر کنترل کننده

میل کشویی: میل یا دوشاخه ولو در یک حرکت خطی حرکت میکند.

مثال: شیر گلوب (گلوب ولو)، شیر زاویهای، شیر دروازهای نوع

شیر چرخشی: دیسک شیر میچرخد. مثال: شیر پروانه ای، شیر توپی

دو نوع شیر کنترلی اصلی وجود دارد، Linear یا Rotary . میتوانیم از یک نوع شیر ایمن در مناطق بحرانی استفاده کنیم. در شیر حرکت خطی یا Linear، حرکت ساقه و سوپاپ بالا و پایین است. یک نوع رایج از شیرهای کنترل اصطکاکی، گیت ولو است. شیر حرکت چرخشی یا Rotary تقریباً در همه موارد ۹۰ درجه از حالت باز به حالت بسته میچرخد. یک شیر چرخشی رایج که معمولا در صنایع مختلف استفاده میشود، شیر پروانه ای است.

دو دسته از شیرهای کنترلی حرکت خطی و حرکت چرخشی هستند.شیر پروانه ای در مقابل گیت ولو (شیر دروازهای)

بر اساس عملکرد

شیر کنترل: پارامترهای جریان کنترل در پاسخ به سیگنال ورودی از سیستم کنترل مرکزی تغییر میکند. مثال: شیر گلوب، شیر زاویه ای، شیر توپی

شیر خاموش/روشن خاموش: این شیر تا حدی باز یا بسته میشود. این شیر همیشه به طور کامل باز یا بسته است. به عنوان مثال میتوان به شیر دروازه، شیر توپی، شیر گلوب، شیر زاویه، شیر پینچ و شیر دیافراگمی اشاره کرد.

شیر چک: فقط در یک جهت به جریان اجازه میدهد. شیر تهویه بخار: فشار و دمای محیط ورودی را به پارامترهای مورد نیاز در خروجی تنظیم میکند. مثال: شیر بای پس توربین، ایستگاه تخلیه بخار فرآیند.

حالت ایمن-خرابی شیر کنترل

به دلیل نحوه ساخت اکچویتورهای پنوماتیکی، هنگامی که سیگنال کنترل از بین میرود، یک شیر کنترلی در موقعیت خاصی از کار میافتد. با افزایش فشار هوای تغذیه، دیافراگم لاستیکی به فنر فشار میآورد و ساقه شیر را به سمت پایین به داخل بدنه شیر حرکت میدهد.

با کاهش فشار هوای تغذیه، فنر ساقه شیر را از بدنه خارج میکند. موقعیتی که در صورت از دست دادن سیگنال به آن شیر منتقل میشود به عنوان حالت ایمن-خرابی نامیده میشود. نوع حالت Fail-Safe بستگی به کاربردی دارد که شیر برای آن استفاده میشود. اکچویتور باعث میشود که شیر در حالت شیر کنترلی Fail-Closed بسته شود.

در عملکرد عادی، نیروی فنر باید توسط اکچویتور الکتریکی یا پنوماتیکی غلبه کند. در صورت قطع برق در اکچویتور، نیروی الکتریکی یا پنوماتیکی دیگر وجود ندارد و فشار فنر باعث باز شدن شیر میشود.

چگونه یک کنترل ولو بر حلقه کنترل تأثیر میگذارد؟

کارخانههای فرآیند از حلقههای کنترل زیادی تشکیل شدهاند که برای تولید یک محصول به هم متصل هستند. این حلقهها برای حفظ متغیرهای ضروری فرآیند مانند سطح سیال، فشار و دما در محدوده مشخص شده، طراحی شدهاند. این کار کمک میکند تا اطمینان حاصل شود که کیفیت محصول نهایی، مطلوب است. هر یک از این حلقهها اختلالات داخلی ایجاد میکند که ممکن است بر متغیرهای فرآیند تأثیر بگذارد.

سنسورها و فرستندهها برای جمع آوری اطلاعات در مورد متغیر فرآیند استفاده میشوند. شیر کنترل یک دستگاه پایانی است که برای کنترل فرآیند بر اساس این دادهها استفاده میشود. این کار به تصمیمگیری در مورد مسیر عمل کمک میکند تا متغیر فرآیند به جایی که باید باشد (نقطه تنظیم) برگردد.

مزایای کنترل ولو

- عملکرد خودکار: یکی از مهمترین مزایای شیر کنترلی این است که باز و بسته شدن سیال را به طور خودکار کنترل میکند. هنگامی که از این نوع شیرها استفاده میشود، کاربران نباید نگران بستن یا باز کردن دستی شیرها باشند.

- نصب آسان: یکی دیگر از مزایای قابل توجه شیرهای کنترلی، نصب آسان آنها است. بسیاری از افراد میتوانند به راحتی این شیرها را بدون نیاز به کمک لوله کش یا سازنده بر روی شیرهای خود نصب کنند. در نتیجه سهولت نصب آنها، به کاربران کمک میکند در زمان و تلاش صرفهجویی کنند.

- کاهش اتلاف منابع : عملکرد خودکار این شیرها باعث کاهش چشمگیر اتلاف منابع میشود. چه در فرآیندهای صنعتی یا تولیدی استفاده شوند و چه در خانه، به دلیل عملکرد کارآمد خود، از اتلاف منابع کمتری اطمینان حاصل میکنند.

معایب شیرهای کنترلی

- سیگنال کنترل باید در طول دوره کاری خود، روشن باشد.

- بستن و باز کردن آن خیلی سریع نیست.

- مونتاژ این شیرها و سپس نصب آن، راه اندازی و نگهداری آن نیاز به فضای زیادی دارد.

- زمانی که سیستم در دمای بالا که به طور دورهای در نوسان است کار میکند، مستعد نشت است.

- ارتعاش ایجاد میکند.

کاربرد کنترل ولو

شیرهای کنترلی در صنعت نفت و گاز برای تنظیم جریان مایع یا گاز استفاده میشوند. شیرهای کنترل فشار بالا در کاربردهای زیر توسط تولیدکنندگان نفت و گاز استفاده می شوند:

- روی یک جداکننده یا یک شیر تخلیه مایع اصلاح شده.

- هر مخزن تولیدی میتواند فشار معکوس گاز را تجربه کند.

- کاهش فشار کمپرسور

کنترل کننده PID

این نکته قابل توجه است که با تغییر نرخ جریان، شیر چقدر باز یا بسته میشود. این به تعدادی از موارد مانند درصد تغییر نرخ جریان و قطر لوله بستگی دارد. صرف نظر از این، کنترلر باید به گونهای تنظیم شود که به هر تغییری در سرعت جریان، پاسخ صحیح را ایجاد کند. این معمولاً با استفاده از کنترل PID در PLC یا کنترلر به دست میآید.

دستورالعمل انتخاب ویژگیهای شیر کنترلی

این شیرها برای کنترل انواع سیالات در دماهایی در محدوده برودتی تا بیش از ۱۰۰۰ درجه فارنهایت (۵۳۸ انتخاب یک شیر کنترل برای اطمینان از عملکرد رضایت بخش بدون هزینه اولیه غیر ضروری) نامیده میشوند. تولید کنندگان معتبر شیر کنترل به مشتریان کمک میکنند تا بهترین کنترل ولو را برای شرایط خدمات موجود انتخاب کنند. اغلب ممکن است چندین گزینه در دسترس باشد، بنابراین برای مشتریان مهم است که اطلاعات زیر را به تولیدکنندگان شیر کنترل ارائه دهند.

در این مقاله به کنترل ولو یا شیر کنترلی و همچنین نحوه عملکرد آن پرداختیم. اگر علاقه مند به دانستن بیشتر درمورد شیر کنترلی و عملکرد آن میباشید، پیشنهاد میکنیم که حتما مقاله جامع را در این خصوص مطالعه نمایید.

همچنین پیشنهاد میکنیم برای مطالعه تخصصی بیشتر در این زمینه به مشخصات فنی کنترل ولو سامسون رجوع کنید.

اگر نیاز به مطالعه بیشتر درمورد کنترل ولو دارید پیشنهاد میکنیم که به مقالات زیر رجوع کنید.

https://www.controleng.com/articles/valve-characteristics-selection-guidelines/

https://realpars.com/control-valve

https://www.wermac.org/valves/valves_control-valves_principles-of-operation.html