ابزار دقیق ویژه صنایع نفت و گاز چه ویژگی هایی دارند؟

ابزار دقیق صنایع نفت و گاز

ابزار دقیق صنایع نفت و گاز را در این مقاله به صورت تخصصی بررسی کرده و به دیدگاه جامعی از خصوصیاتی که این محصولات باید داشته باشند میرسیم و در ادامه چند محصول مناسب را معرفی میکنیم.

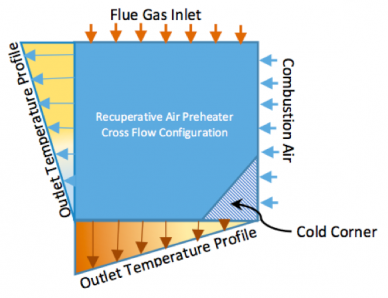

کنترل و بررسی فرآیندهای میادین زیر دریایی نفت و گاز باید توسط ابزار دقیقی که ویژگیهای خاصی داشته باشند انجام شود.

به عنوان مثال در سکوهای نفت و گاز تغییرات محیط زیستی و تغییرات فشار همچنین رطوبت و دمای متغییر و … از جمله موارد مهمی است که بر فرایند اندازهگیری تاثیرگذار خواهد بود و هنگام خرید ابزار دقیق باید به این موارد دقت لازم داشت.

پالایشگاه نفت یا پتروشیمی در واقع یک کارخانه فرآیند صنعتی است که در آن نفت خام به محصولات مفیدتر مانند بنزین، سوخت دیزل، پایه آسفالت، روغن گرمایش، نفت سفید، روغن مایع، سوخت جت و روغنهای سوخت تبدیل و تصفیه میشود.

لذا مواردی مثل خورندگی و اسیدی بودن مدیا و همچنین دما و فشار فرآیند روی متریالها تاثیرگذارند.

هنگام تحقیق در مورد تجهیزات ابزار دقیق نفت و گاز ،باید چه معیارهای را در نظر بگیرید؟

شرایط عملیاتی:

شرایط محیطی و محیط کار شما در انتخاب ابزارهای پردازشی بسیار مهم است. قرارگرفتن در معرض گرمای شدید و مواد شیمیایی یا سایر مواد سوزاننده میتواند به سنسورها آسیب برساند یا قابلیت اطمینان قرائتها را تحت تأثیر قرار دهد.

ویژگیهای عملکرد:

کاربردهای مختلف، نیازهای مختلفی برای حساسیت، دامنه و دقت خوانش سنسور، نوع صفحه و وضوح تصویر و عملکرد کلی دارند.

شرایط نگهداری:

ابزار دقیق میدانی برای اطمینان از قابلیت اطمینان به تعمیر و نگهداری منظم از جمله کالیبراسیون نیاز دارند.

در نتیجه پیشنهاد میکنیم ابزارهایی را انتخاب کنید که نگهداری آنها آسان باشد و از شرکتی باشد که در صورت لزوم خدمات نگهداری را در محل ارائه میدهد.

قابلیت اطمینان و دوام بالا:

تجهیزات ابزار دقیق باید به اندازه کافی مقاوم باشند تا بتوانند شرایط عملیاتی و دفعات استفاده را تحمل کند.

تأثیر بر فرآیندها:

تعیین کنید که آیا نوع سازه نفت و گاز انتخابی شما بر کنترل جریان یا فرایندهای تجهیزات تأثیر میگذارد.

به طور کلی این تجهیزات باید با دوام و با کیفیت عالی تولید شدهباشند که مناسب کاربرد در عمق ۱۰۰۰۰ فوت با فشارهای حداکثر ۲۰،۰۰۰ psi باشند.

ابزار دقیق صنعتی

ابزار دقیق صنعتی برای کنترل و نظارت بر شرایط از جمله دما، فشار و میزان مایع در تأسیسات فرآوری، پالایشگاههای نفت، کارخانه های پتروشیمی، خطوط لوله نفت و گاز و عملیات توزیع استفاده میشوند. کاربردهای رایج ابزار دقیق نفت و گاز شامل نظارت بر حضور گازهای قابل اشتعال و قابل احتراق در مناطق تولید و ذخیره سازی و نظارت بر میزان انتشار برای کنترل آلودگی است. از ابزار دقیق برای نظارت و کنترل جریان در سیستمهای تحویل نیز استفاده میشود.

در نظارت بر تجهیزات دو نوع ابزار دقیق وجود دارد:

ورودی و خروجی. ابزار ورودی برای نظارت یا اندازهگیری دما، جریان، فشار و سطح در تجهیزات از جمله لولههای حمل و نقل و شناورها استفاده میشود.

از طرف دیگر، ابزارهای خروجی شامل کنترلها و هشدارهایی هستند که قرائت را نمایش میدهند یا هشدارهایی را برای هشدار در مورد موقعیت های خطرناک بالقوه ارائه میدهند.

سه مولفه اصلی ابزار دقیق صنعتی سنسورها، مبدلها و فرستندهها هستند.

سنسورها: خصوصیات فیزیکی یک جامد، مایع یا گاز را اندازهگیری میکنند. در صنعت نفت و گاز، سنسورها اندازهگیری مداوم برای تشخیص و نظارت و انتشار گازها را انجام میدهند.

مبدلها: تغییرات دما، فشار، جریان یا سطح را به یک سیگنال الکتریکی تبدیل میکنند که سپس توسط یک فرستنده دریافت میشوند.

ترانسمیترها: به عنوان رابط بین سنسورها و ابزار اندازهگیری مانند سنسورهای سطح، لول سنجها و سنسورهای فشار عمل میکنند. این تجهیزات وظیفه ارسال سیگنال دیجیتالی به سیستم کنترل اصلی را بر عهده دارند.

موارد کاربرد در :

- سکوهای نفتی

- پالایشگاه ها

- خطوط لوله گاز

- خطوط لوله نفت و گاز

- تانکرهای نفت و گاز

در این مقاله قصد داریم ویژگیهایی از قبیل متریال و… که این محصولات باید داشته باشند را با شما به اشتراک بگذاریم.

متریال محصولاتی که در زیر دریا برای صنایع نفت و گاز مناسب هستند.

- تمام استیل فولاد ضد زنگ ۳۱۶L

- Duratherm (آلیاژ NiCo)

- مونل ۴۰۰

- PTFE

- تانتالوم

- هاستلوی

- طلا

- پلاتین

گیجهای زیر دریایی برند ویکا بطور خاص با ارائه ویژگیهای پیشرفتهای که محفظه هایپرباریک برای اطمینان از نتیجهای که شما خواستار آن هستید، از عملکرد طراحیهای فعلی فراتر رفته است.

ویژگیهای پیشرفته ابزار دقیق زیر دریا ویژه صنایع نفت و گاز :

- POCAN (ترموپلاستیک) تقویت شده با فایبرگلاس:

طراحی جلو محصول و رزوههای آن، ثبات و یکپارچگی آن را افزایش میدهد در حالی که انحراف از فشار آب دریا را به حداقل میرساند.

- شیشه ایمنی دوجداره:

شیشه مشاهده امکان افزایش ثبات / یکپارچگی اندازهگیری را با به حداقل رساندن انحراف از فشار آب دریا خارجی، فراهم میکند.

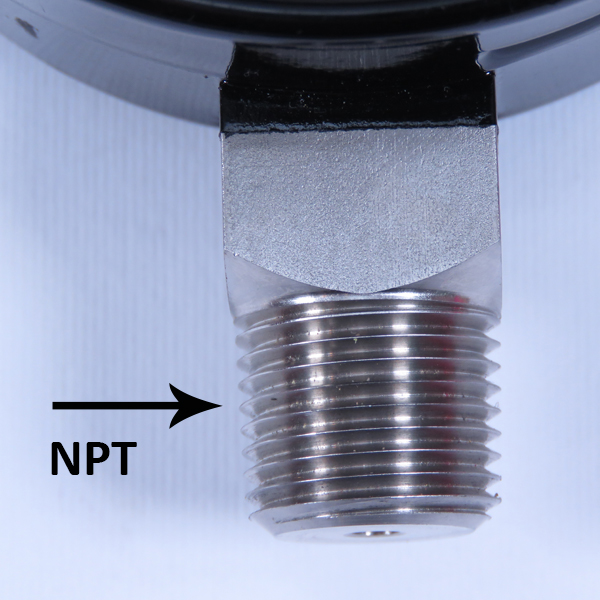

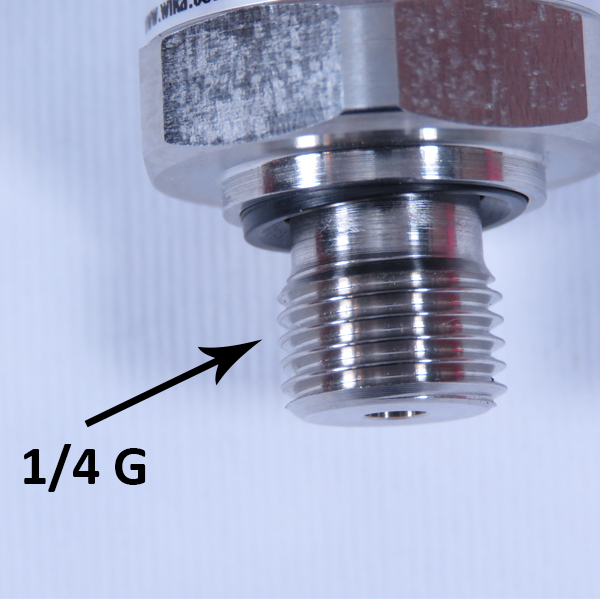

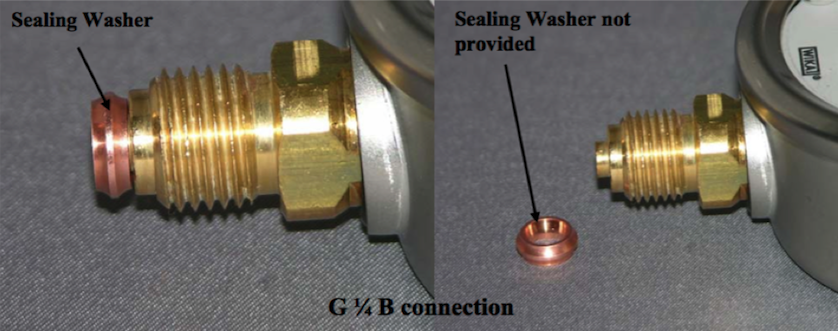

- اتصال فشار قوی female :

(F 250C (9/16-18 UNF RH

نقاط نشت مرتبط با اتصالات قویNPT را به حداقل میرساند.

- خوانایی آسان مقادیر :

صفحه نمایش تیره ۴ ½ ”با اعداد بزرگ با رنگ فونت سفید امکان خواندن از راه دور از دوربینهای ROV را فراهم میکند.

- اتصال افقی و عمودی

- سیستم فشار قوی

کلیه قطعات ۳۱۶L SS برای یکپارچگی سیستم جوش داده شدهاند.

- شیلد اختیاری لگزان به منظور محافظت بیشتر از گیج فشار

- پنجره شیشهای اچ اختیاری: برای کمک به حداقل کور کردن دوربین ROV

- غشای جبران کننده فشار: سطح بسیار وسیعی برای مقاومت در برابر فشار زیاد خارجی طراحی شده است.

- فشار آب، به طور موثر فشارهای داخلی و خارجی را منتقل و متعادل میکند

- FDA Compliant Fill Fluid: گلیسیرین خالصی که گاززدایی شدهاست تا تراکم پذیری مایعات را به حداقل برساند.

مزایای

- طراحی آزمایش شده در محفظه هایپرباریک تا عمق ۱۰،۰۰۰ فوت (فشار مداوم تا فشار اتمسفر چرخه).

- ویژگیهایی را طراحی کنید که محصولی با دوام و قابل اعتماد را برای عمر مفید بیشتر در صنایع نفت و گاز زیر دریا فراهم میکند.

موارد کاربرد ۲۳۳٫۳۴SUBSEA

محیطهای زیر دریا: تا عمق کاری ۱۰ هزار فوت (۳،۰۴۸ متر) آب دریا، آزمایش شده است.

مناسب برای محیطهای خورنده و محیطهای گازی یا مایع که مانعی برای سیستم فشار ندارند.

مشخصات محصول

پایداری چرخه بار و مقاومت در برابر ضربه عالی

مورد ترموپلاستیک جلو جامد

فشار مثبت تا ۳۰۰۰۰ psi (2000 bar)

صورت شمارهگیری سیاه با اعداد بزرگ و سفید برای تجسم زیر دریا

کیت Lexan Shield مونتاژ اختیاری برای محافظت بیشتر

منابع مقاله: