نکاتی که در مورد نصب سطح سنج مغناطیسی باید بدانید

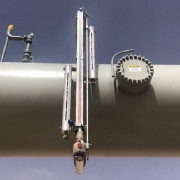

نصب سطح سنج مغناطیسی

نصب سطح سنج مغناطیسی دارای نکات ریزی است که در این مقاله به دنبال بررسی آنها هستیم لذا به شما پیشنهاد می کنیم برای اطلاع از نصب لول سنج مغناطیسی حتما این مقاله را تا انتها دنبال نمایید

سطح سنج مغناطیسی، یک لول گیج یا سطح سنج بسیار رایج است. این تجهیز دارای ویژگی های کنترل مستقیم، شفاف، بدون انسداد، بدون نشتی، نصب آسان، مقاومت در برابر خورندگی، قابلیت اطمینان بالا و نگهداری ساده می باشد. می توان از این تجهیز برای تشخیص سطح سیال در برج ها، مخازن، فرورفتگی ها، مخازن کروی و بویلرهای مختلف استفاده کرد.

نحوه عملکرد

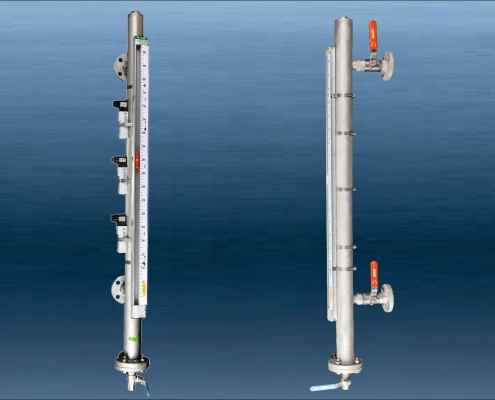

در بررسی نصب سطح سنج مغناطیسی بهتر است ابتدا ساختار و عملکرد آن را بررسی نماییم. لول گیج فلپ مغناطیسی داخل محفظه اندازه گیری اصلی کار می کند و یک شناور با توجه به وزن مخصوص سیال اندازه گیری شده، قرار می گیرد.

این کار باعث می شود شناور، بالای سطح سیال شناور باقی بماند. با نوسان سطح سیال درون مخزن، شناور به طور همزمان بالا و پایین میرود. داخل شناور، استیل مغناطیسی با ستون فلیپ مغناطیسی خارجی (یا فلیپ فلپ) درون محفظه در تعامل است و حرکات چرخشی ایجاد می کند. در نتیجه، تغییرات سطح سیال را می توان به طور غیر مستقیم از طریق اندازه گیری، مشاهده کرد.

مشخصات

مناسب برای اندازه گیری سطح سیال در مخزن. علاوه بر نمایش مقدار در محل (on-site)، می تواند خود را به ترنسمیتر از راه دور، سوئیچ آلارم و عملکرد تشخیص کامل نیز مجهز کند.

با توجه به نیاز کاربر، نشانگر می تواند جهت را تغییر داده، خوانش و نمایش های جدید و ویژگی های قابل توجهی را ارائه دهد.

محدوده اندازه گیری وسیع، محدود به ارتفاع مخزن ذخیره سازی نیست.

این نشانگر به طور کامل از سیال اندازه گیری شده، جدا می شود و آب بندی متناسب، قابلیت اطمینان بالا و استفاده ایمن را تضمین می کند.

ساختار ساده لول سنج فلپ مغناطیسی، نصب آسان، نگهداری آسان، مقاومت در برابر خوردگی، بدون منبع تغذیه، ضد انفجار.

کاربرد

لول گیج فلپ مغناطیسی به طور وسیعی در بخش های صنعتی مانند نفت، مواد شیمیایی، برق، متالورژی، حفاظت از محیط زیست، کشتی سازی، ساخت و ساز، مواد غذایی و موارد دیگر مورد استفاده قرار می گیرد. مشاهده مستقیم سطوح سیال درون مخزن را از طریق صفحه نمایش خود ارائه می دهد.

در درجه اول برای اندازه گیری سطوح در مخازن مختلف، برج ها، مخازن کروی و بویلرها، همراه با سایر تجهیزات تولید صنعتی استفاده می شود. کاربرد آن در محیط هایی با دمای بالا، ضد انفجار و ضد خوردگی، چه برای نمایش محلی سطوح یا اندازه گیری و کنترل از راه دور، رایج است.

با توجه به نیازمندی ها، می توان نشانگر لول گیج مغناطیسی را در لبه بیرونی مخزن یا بالای آن نصب کرد. در صورت لزوم، می توان یک شیر تخلیه اضافه کرد و از طریق اتصال فلنج، اندازه گیری سفارشی و کنترل ارتفاع سطح سیال را در محدوده وسیع تری بدست آورد.

لول گیج فلپ مغناطیسی مورد استفاده با تجهیز سوئیچ مغناطیسی یا ترانسمیتر از راه دور، به طور کلی برای استفاده در دمای بالا، فشار بالا و مقاومت بالا در برابر خوردگی مورد نیاز است، می تواند نمایش لحظه ای سطح سیال یا انتقال و کنترل داده از راه دور را بدست بیاورد.

در محیط های خطرناک قابل اشتعال و انفجار، معمولا استفاده از سطح سنج های فلپ مغناطیسی ضد انفجار، ضروری است. این مسئله به این دلیل است که انتقال سیگنال های الکتریکی از راه دور مورد نیاز است. با استفاده از سوئیچ های مغناطیسی با قابلیت های ضد انفجار یا ترانسمیترهای از راه دور، می توان به اقدامات هشدار سطح بالا و پایین و همچنین کنترل از راه دور لحظه ای سطح سیال، دست پیدا کرد.

در شرایط دمای پایین تر، سازندگان اغلب سطح سنج های فلیپ فلاپ مغناطیسی را با استفاده از تجهیزاتی مانند پوشش های خلاء، پوشش های بخار و عایق حرارتی الکتریکی، عایق بندی می کنند. در درجه اول از این روش های عایق بندی برای اندازه گیری ویسکوزیته سیالات مستعد انجماد در طول فصل زمستان و برای اندازه گیری دمای سطح سیال برای سیالات با دمای پایین تر، استفاده می کنند.

نصب لول سنج مغناطیسی

در فرآیند نصب سطح سنج مغناطیسی برای جلوگیری از آسیب به شناور مغناطیسی در طول حمل و نقل، کارخانه سطح سنج فلیپ فلاپ مغناطیسی از نوار نایلونی برای محکم کردن شناور در کنار آن استفاده می کند. قبل از نصب، کاربران باید فلنج پایینی را باز کنند و مطمئن شوند که شناور را به طور صحیح با انتهای مغناطیسی رو به فلش ها و انتهای دیگر را رو به بالا قرار داده اند. کاربران نباید آن را به صورت وارونه نصب کنند.

در طول نصب، باید سطح سنج فلپ مغناطیسی را به صورت عمودی نگه دارید تا اطمینان حاصل شود که شناور مغناطیسی می تواند به آرامی در داخل شناور، بالا و پایین حرکت کند.

برای نصب صحیح سطح سنج فلیپ فلاپ مغناطیسی نصب شده، مطمئن شوید که مجرای محافظ سطح فلیپ فلاپ مغناطیسی و مجرای اصلی، عمودی و در یک خط عمودی، تراز هستند. از خم شدن اتصال شناور خودداری کنید. در مقابل، آن را مستقیم بارگذاری کنید.

پس از نصب سطح سنج مغناطیسی، نباید سطح سنج از نوع ضد خوردگی ۳۰۴ PTFE را جدا کرد تا از قابلیت اطمینان آب بندی، اطمینان حاصل شود. این امر به دلیل ساختار منحصر به فرد آب بندی شناور و رابط فلنج، ضروری است که مونتاژ با ابزار خاصی را ضروری می کند.

به طور معمول، سازندگان سطح سنج های فلیپ فلاپ مغناطیسی را با محدوده اندازه گیری فوق العاده طولانی بیش از ۴ متر در بخش هایی تولید می کنند تا هزینه های لجستیک و حمل و نقل را به حداقل برسانند.

هنگام مونتاژ ترانسمیتر ریموت سوئیچ reed ، باید به موارد زیر توجه کرد:

- سطح سنسور سوئیچ reed باید رو به شناور سطح سنج باشد و با حلقه استنلس استیل (و نه آهنی) ثابت شود.

- موقعیت صفر ترانسمیتر سوئیچ reed باید در همان سطح با سطح سنج فلپ مغناطیسی باشد.

- یک شیر باید بین سطح سنج نصب شود و مخزن حین نظافت و نگهداری متریال، قطع شود.

- پس از اتمام نصب سطح سنج، باید آن را با مگنت کالیبره کرد تا رنگ سفید-نقره ای بالای سطح صفر و رنگ قرمز زیر سطح صفر، نمایش داده شود.

تعمیر و نگهداری مناسب

بعد از بررسی نصب سطح سنج مغناطیسی نوبت به نکته هایی درباره تعمیر و نگهداری می رسد که برای اطمینان از عملکرد طبیعی سطح سنج فلیپ فلاپ مغناطیسی، لازم است آن را از مواد مغناطیسی اطراف، دور نگه دارید و از استفاده از کلمپ های آهنی برای محکم کردن آن خودداری کنید.

برای کار با سطح سنج فلیپ فلاپ مغناطیسی، ابتدا باید شیر لوله پیلوت بالایی را باز کنید و سپس به تدریج شیر لوله پایلوت پایینی را باز کنید. این امر جریان یکنواخت سیال را تضمین می کند و از افزایش سریع سیال همراه با شناور جلوگیری می کند که می تواند منجر به خرابی یا اختلال فلیپ فلاپ شود. استفاده از مگنت می تواند چنین پدیده ای را اصلاح کند.

برای جلوگیری از انسداد شناور، اطمینان حاصل کنید که ناخالصی های جامد وارد شناور سطح سنج فلپ نمیشوند. براساس سیال، افراد می توانند به طور مرتب شناور را تمیز کنند تا ناخالصی های موجود در آن از بین بروند.

برای حفظ نمایش وضعیت سطح سیال به صورت لحظه ای روی صفحه نمایش سطح سنج و اطمینان از شفافیت تجهیز بدون انسداد توسط آلودگی، بررسی منظم و نظافت صفحه نمایش، بسیار ضروری است.

اگر مشکلاتی مانند خرابی فلپ، خوانش های نادرست، یا عدم تحرک شناور مغناطیسی را در سطح سنج فلپ مغناطیسی مشاهده کردید، لازم است که با راهنمایی و مشاوره های حرفه ای متخصصان برای عملیات، از ایجاد آسیب بیشتر جلوگیری کنید.

https://bcstgroup.com/what-are-the-5-points-you-must-know-about-magnetic-flip-level-gauge/