رایج ترین کاربردهای ترموکوپل

کاربرد ترموکوپل

ترموکوپلها به دلیل قابلیتهای دمایی کامل، دوام و مقرون به صرفه بودن، پرکاربردترین سنسورهای دما هستند. در بررسی کاربرد ترموکوپل می بینیم که این تجهیزات در موارد متعددی، از لوازم خانگی گرفته تا فرآیندهای صنعتی، تولید برق، نظارت و کنترل کوره، پردازش مواد غذایی و آشامیدنی، سنسورهای خودروسازی، موتور هواپیما، موشک، ماهواره و فضاپیما استفاده می شوند.

چرا از ترموکوپل ها استفاده کنیم؟

در شرایطی که به دقت، سرعت نیاز باشد یا شرایط غیرعادی باشد، ترموکوپلها برای اندازه گیری دقیق دما مورد استفاده قرار میگیرند. ترموکوپل ها با تحمل دماهای بالا، اندازه کوچک، واکنش سریع، لرزش زیاد و شوک، راهکارهای قابل اعتمادی برای کاربردهای سنجش دما ارائه میکنند.

ترموکوپل چگونه دما را اندازه گیری می کند؟

ترموکوپلها، سنسورهایی هستند که دما را با استفاده از دو نوع فلز مختلف در یک سمت، اندازه گیری میکنند. ترموکوپل ها سنسورهای ساده، قوی و مقرون به صرفهای هستند که در فرآیندهای مختلف اندازه گیری دما مورد استفاده قرار می گیرند. زمانی که محل اتصال دو فلز، گرم یا سرد می شود، ولتاژی ایجاد شده که میتواند با درجه حرارت، هماهنگ باشد.

انواع ترموکوپل

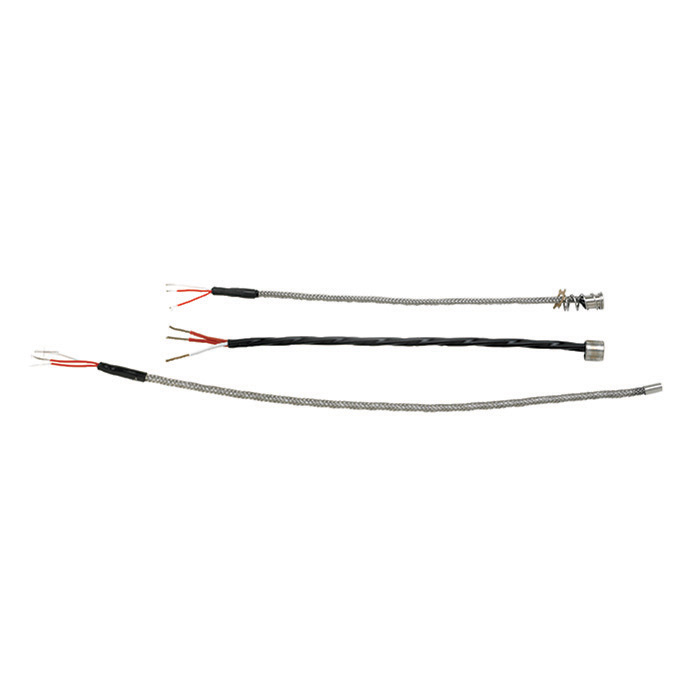

ترموکوپلها در انواع مختلفی مانند پروبهای ترموکوپل، پروبهای ترموکوپل با کانکتور، پروبهای ترموکوپل اتصالی (transition joint)، ترموکوپل مادون قرمز، ترموکوپل سیم بدون روکش یا حتی فقط سیم ترموکوپل، موجود هستند. به دلیل انواع مختلفی که دارند کاربرد ترموکوپل در بخش های متععدی از صنایع مشهود می باشد.

مزایای ترموکوپل

– ترموکوپل ها می توانند دمای بسیار بالا را تحمل کنند و برای محیط های خورنده، ایده آل هستند.

– با تکرارپذیری و دقت بالا در محدوده عملیاتی وسیع، خوانشهای یکنواختی دارند.

– زمان واکنش سریع ترموکوپلها به این معنی است که به سرعت به نتیجه می رسند.

– ترموکوپل ها فوق العاده بادوام و مستقل هستند، بنابراین نیازی به جریان یا منبع ولتاژ جداگانه ندارند.

– همچنین میتوانند ارتعاشات بالا را تحمل کنند و انتخابی قابل اعتماد و قوی هستند.

محدودیتهای ترموکوپل

ترموکوپلها به دلیل قیمت پایین و محدوده دمایی وسیع برای سنجش دما، محبوب هستند. با این حال، محدودیت هایی هم دارند.

– ترموکوپلها نسبت به RTD ها در یک محدوده دمایی خاص، دقت کمتری دارند. به این معنی که ممکن است در برخی از کاربردهای خاص، دقت کمتری داشته باشند.

– همچنین ترموکوپلها در طول زمان دچار تغییرات تدریجی میشوند که روی دقت خوانشها تأثیر میگذارد.

– عایق بندی ضعیف نیز میتواند آنها را در برابر خورندگی آسیب پذیر کند و روی دقت آنها تأثیر بگذارد.

– سیگنالهای ترموکوپل بطور کامل خطی نیستند، به این معنی که ممکن است کمی انحراف بین خوانشهای واقعی و مورد انتظار وجود داشته باشد.

به این دلایل، بهتر است محدودیتهای ترموکوپل را هنگام انتخاب تجهیز سنجش دما، در نظر بگیریم.

رایجترین کاربردهای ترموکوپل

۱٫ ترموکوپل کاربردهای غذایی

ترموکوپل ها ابزاری ضروری برای تولید غذا و نوشیدنی هستند. به همین دلیل کاربرد ترموکوپل در صنایع غذایی بسیار گسترده شده و نکته مهم این است که به ما کمک میکنند تا بالاترین استانداردهای ایمنی و کیفیت مواد غذایی را حفظ کنیم.

ترموکوپل ها روشی مطمئن و دقیق برای نظارت، کنترل و تنظیم دما در تولید مواد غذایی ارائه می دهند. از سنسورهای Clean-In-Place که به حداقل رساندن آلودگی کمک میکنند تا پروبهای نفوذ برای نظارت بر دما، کنترل کوره و کنترل اجاق برقی برای پخت و پز دقیق.

علاوه بر این، میتوان از آنها برای نظارت بر دمای زنجیره غذایی و کنترل دمای کتری بخار استفاده کرد. با کمک ترموکوپلها میتوانیم تضمین کنیم که تمام محصولات غذایی برای ایمنی و کیفیت مشتریان خود، فرآوری شده و در دمای مناسب نگهداری می شوند.

۲٫ ترموکوپل برای اکسترودرها

ترموکوپلها انتخابی عالی برای نظارت بر دمای اکسترودرها (پلیمر مذاب) هستند. آداپتور رزوهای منحصر به فرد آنها به ما امکان میدهد تا سر سنسور را مستقیماً در پلاستیک مذاب تحت شرایط فشار بالا قرار دهیم و از خوانش دقیق هم اطمینان حاصل کنیم.

این تجهیزات همچنین می توانند دماهای بالای ۴۰۰ درجه سانتیگراد و فشارهای تا ۱۰ بار را تحمل کنند که این ویژگیها آنها را برای کاربردهای اکستروژن، ایده آل میکند. عملکرد قابل اعتماد ترموکوپلها به ما کمک میکند تا دمای اکسترودر را کنترل کرده و اطمینان داشته باشیم که فرآیند در بهترین حالت خود کار می کند.

۳٫ ترموکوپل برای دمای پایین

ترموکوپل های نوع E، K، T و N می توانند دما را تا ۲۰۰- درجه سانتی گراد اندازه گیری کنند. با این حال، برای خوانش دقیق، آلیاژهای استفاده شده در این ترموکوپلها باید مشخصا برای دماهای ۲۰۰- درجه سانتی گراد یا کمتر از آن انتخاب شوند.

اکثر سازندگان ترموکوپل، آلیاژهای ترموکوپل خود را کالیبره شده از ۰ درجه سانتیگراد و بالاتر خریداری می کنند. در حالی که این آلیاژها می توانند دمای تا ۲۰۰- درجه سانتیگراد را اندازه گیری کنند، ممکن است چندان دقیق نباشند. در صورت نیاز به خوانش دقیق، می توانیم برای تعیین مقادیر افست، کالیبراسیون های جداگانه داشته باشیم.

۴٫ ترموکوپل برای کوره

کاربرد ترموکوپل برای کوره ها، انتخاب یک ترموکوپل مناسب برای عملکرد موفق و ایمن ضروری است. هنگام انتخاب بهترین ترموکوپل برای کاربرد مورد نظر، باید محیط، محدوده دما و پیکربندی نصب را در نظر بگیریم.

کابلها و سیمهای ترموکوپل باید بتوانند دمای کوره را تحمل کنند. پوشش محافظ، فلزی یا سرامیکی هم باید در برابر دمای اجاق مقاومت کند. علاوه بر این موارد، فضایی که ترموکوپل در آن کار خواهد کرد نیز باید در نظر گرفته شود. این مسئله شامل هوا، اتمسفر کاهنده، اکسید کننده یا خلأ میشود. در نهایت، پیکربندی نصب هم بهتر است بر اساس کاربرد تعیین شود. با در نظر گرفتن همه این عوامل، می توانیم ترموکوپل مناسب برای کوره را انتخاب کنیم و از عملکرد ایمن و کارآمد آن اطمینان داشته باشیم.

۵٫ ترموکوپل برای فلز مذاب

اندازه گیری دمای فلز مذاب یک کار چالش برانگیز است. ترموکوپلها بهترین انتخاب برای اندازهگیری تماسی در این محیط هستند. با تحمل دما تا ۲۵۰۰ درجه فارنهایت (۱۳۷۱ درجه سانتیگراد)، فلز پایه نوع K و N و ترموکوپلهای پلاتینیومی نوع R، S و B تنها گزینههای اندازهگیری دقیق دمای فلز مذاب هستند. علاوه بر موارد، این ترموکوپلها برای تضمین ایمنی و کارآمد بودن فرآیندهای فلز مذاب، اندازه گیری های مطمئن و تکرارپذیر را ارائه می دهند.

هنگامی که از ترموکوپلهای فلزی پایه استفاده میشود، ترموکوپلهای نوع K و نوع N با کابلهای solid AWG با قطر ۸# یا ۱۴# با عایقهای سرامیکی و لولههای محافظ سرامیکی و فلزی طراحی میشوند تا حفاظت بهتری در محیطهای با دمای بالا ارائه دهند. علاوه بر این، کابلهای ضخیم، اندازه گیری ها را قبل از اینکه گرمای شدید شروع به تخریب کابلها کند، انجام میدهد. کابلهای ترموکوپل پلاتینیوم برای کاربردهایی که نیاز به اندازه گیری دقیق و مطمئن دما در مدت زمان طولانی دارند، ایده آل هستند.

بر خلاف کابلهای فلزی پایه نوع K و N، کابلهای پلاتینیوم در برابر اکسیداسیون و خوردگی مقاوم بوده و در برابر بازپخت طولانی مدت نیز ایمن هستند. به این معنی که به دلیل رشد ذرات مواد از بین نمیروند. در نهایت، برای تعیین بهترین مدل و مواد ترموکوپل برای کاربرد مورد نظر، شناخت ساختار اساسی، عملکرد و محدوده انواع مختلف ترموکوپل، ضروری است.

برای مطالعه بیشتر :