تجهیزات در پالایشگاه و پتروشیمی

بیشتر تجهیزات مورد استفاده در صنایع پالایش و فرآوری به عنوان تجهیزات فرآیند شناخته میشوند. هر تجهیز فرآیندی برای انجام یک کار خاص طراحی شده است. تجهیزات در پالایشگاه و پتروشیمی برای کاربردهای مختلفی مانند ذخیره سازی، کنترل جریان و نگهداری واکنشهای شیمیایی استفاده میشوند.

به طور کلی، تجهیزات در پالایشگاه و پتروشیمی به دو دسته تقسیم بندی میشوند:

تجهیزات ثابت و دوار چیست

ابتدا درمورد تعریف اینکه تجهیزات ثابت و دوار چیست توضیحاتی را عنوان می کنیم و سپس در ادامه کار درمورد زیر این تجهیزات و الزامات ابزار دقیق در پالایشگاه مطالب کاربردی را عنوان می کنیم.

هر قطعهای از تجهیزات فرآیند که هیچ حرکتی نداشته باشد، تجهیزات ثابت عنوان میشود. این تجهیزات که گاهی تجهیزات استاتیک عنوان میشوند، شامل موارد زیر میشوند:

- مبدلهای حرارتی

- پایپینگ

- تانکهای ذخیره سازی

- شیر

- دستگاههای کاهنده فشار

- بویلر (دیگهای بخار)

- کوره و هیتر

- خطوط لوله

تجهیزات دوار به طور کلی به تجهیزات پردازشی بیان میشود که حرکت یا چرخش دارند. این تجهیزات اغلب برای پردازش مایعات در سیستمها مورد استفاده قرار میگیرند و شامل موارد زیر میشوند:

- توربین

- پمپ

- کمپرسور

- موتور

- گیربکس

در هنگام طراحی تجهیزات فرآیند، باید به نوع محیطی که تجهیزات در آن به کار برده میشوند توجه شود. مهم است که تجهیزات به کار برده شده در برابر خوردگی و یا سایر ساز و کارهای آسیبزا در آن محیط خاص، مقاوم باشند. همچنین در هنگام طراحی باید بازرسی و نگهداری مناسب به منظور اطمینان از ایمنی و عملکرد درست تجهیزات در طول عمر آنها، لحاظ شود.

تجهیزات ساکن در پالایشگاه و پتروشیمی

۱- مبدلهای حرارتی

مبدلهای حرارتی از سری تجهیزات فرآیند هستند که برای حداکثر کردن کارایی انتقال حرارت بین دو دستگاه یا سیال مختلف، طراحی و ساخته شدهاند. در اکثر فرآیندهای صنعتی، از بین رفتن گرما باعث افزایش مصرف و ناکارآمدی میشود.

مبدل حرارتی چیست؟

مبدل حرارتی گرما را دریافت کرده و از آن مجدداً استفاده میکند. بدون مبدل، گرما در محیط زیست آزاد و اتلاف میشود.

مبدلهای حرارتی، امکان عبور مایع داغ از کنار مایعی سرد را بدون مخلوط شدن این دو مایع با یکدیگر را فراهم میکنند. گرما از مایع گرم به سرد منتقل میشود، مایعات سرد گرم میشوند و مایعات گرم خنک میشوند. بنابراین در این دستگاهها گرما اتلاف نمیشود، بلکه منتقل و مجددا استفاده میشود.

این دو سیال یکی از لولهای باریک عبور میکند و سیال دیگر اطراف لوله را احاطه میکند. مبدلهای حرارتی انواع مختلفی دارند و با توجه به مشخصات سیستم باید مناسبترین مدل را انتخاب کنید. در حالت کلی میتوان این تجهیز را به سه دسته کلی تقسیم بندی کرد:

- مبدلهای جریان موازی شامل دو مایع مختلف میشوند که از یک سمت وارد مبدل میشوند و در یک جهت جریان پیدا میکنند.

- در مبدلهای حرارتی مخالف یا ناهمسو، مایع سرد از یک جهت و مایع گرم از جهت دیگر وارد مبدل میشوند و از کنار یکدیگر عبور میکنند. این مبدلها در انتقال حرارت کارآمدتر از سایر مدلها هستند.

- مبدل حرارتی متقاطع مایع سرد و گرم به صورت عمود با یکدیگر برخورد پیدا میکنند و گرما در محل تقاطع مبادله میشود.

۲- پایپینگ

امنترین راه انتقال گازها و مایعات در سراسر کشورها یا بین تجهیزات در سیستمهای تولیدی استفاده از خطوط لوله است. هر واحد فرآوری شامل مواد اولیه و سیالاتی میشود که نیاز به انتقال از یک نقطه به نقطه دارند. پایپینگ وسیله انتقالی جابه جایی مایعات و گازها در پالایشگاهها و کارخانههای پردازش شیمیایی است.

اجزای به کار رفته در سیستم پایپینگ با توجه به نوع موادی که در حال انتقال هستند و شرایط محیطی، میتواند استیل، چدن، مس، پلاستیک و … باشند. لولههای سیستم پایپینگ معمولا با فلنج و یا با جوش به یکدیگر متصل میشوند.

تفاوت عمده خطوط لوله با پایپینگ در این است که خطوط لوله برای انتقال مواد در یک فاصله طولانی بین دو تاسیسات جداگانه یا توزیع به کار میرود. در حالی که سیستم پایپینگ برای انتقال گازها و مایعاتی مانند آب یا مواد شیمیایی در یک واحد صنعتی به کار میرود. در ادامه چند استاندارد مهمتر سیستم پایپینگ را ذکر خواهیم کرد.

استانداردهای مهم در سیستم پایپینگ

- API 570 ، کد بازرسی پایپینگ (بازرسی، تعمیرات، و تغییرات در سرویس سیستم لوله کشی). این استاندارد راهنمای مناسبی برای تشخیص این است که کدام پایپینگ تطابق بیشتری با CUI دارد.

- API RP 574 ، روش بازرسی برای قطعات سیستم لوله کشی. این استاندارد شیوه بازرسی پایپینگ، تیوب، شیرها و اتصالات را بررسی میکند.

- API RP 578 ، تاییدیه متریالهای جدید و موجود در سیستم پایپینگ. دستورالعملی برای تضیمن مواد و کیفیت در سازگاری با آلیاژ سیستم پایپینگ.

- API RP 583 ، خوردگی زیر عایق و ضد حریق که شامل طراحی، تعمیر و نگهداری، بازرسی و روشهای رسیدگی به CUI های خارجی که در لولههای تحت فشار، مخازن ذخیره سازی و کورهها کاربرد دارد.

- ASME PCC-2 ، تعمیر تجهیزات فشار و لوله کشی، روشهایی برای تعمیرات تجهیزات و پایپینگ در محدوده کدها تکنولوژی فشار ASME

- ASTM STP 880 ، خوردگی فلزات عایق حرارتی، که اطلاعات مربوط به مشکلات خوردگی در تجهیزات عایق کاری حرارتی و اجزای لوله کشی در صورت مرطوب شدن اجزا ارائه میدهد.

۳- تانک ذخیره سازی

مخازن، ظروف بزرگی هستند که معمولا از فلز ساخته شده و بر روی زمین نصب میشوند. این مخازن به گونهای طراحی شدهاند که به طور موقت، مایعات یا گازهای مختلفی را ذخیره کنند. مخازن را میتوان برای نگهداری موادهای مختلفی به کار برد از آب تا نفت خام یا محصولات شیمیایی مختلف.

یکی از استانداردهایی که بر روی این تانکها اعمال میشود API 653 است – بازرسی تانک، تعمیرات، تغییرات و بازسازی. این استاندارد را موسسه نفتی آمریکا -American Petroleum Institute- تهیه و منتشر کرده است. تا قبل از سال ۲۰۰۰ تنها استانداردی که برای مخازن ذخیره سازی اعمال میشد، API 653 بود.

۴- ولو

ولو یا شیرهای صنعتی برای تنظیم مایعات در سیستم به کار میروند. مواد عبوری از تاسیسات و سیستمهای صنایع پتروشیمی برای محیط زیست و افرادی که با آن در تماس هستند خطرناک است. بنابراین مهم است در هنگام طراحی سیستم از شیری استفاده کنید که نشتی نداشته باشد. از شیرهای رایج در صنعت نفت و گاز میتوان به موارد زیر اشاره کرد:

- شیر کنترلی

- باترفلای ولو یا شیر پروانهای

- بال ولو یا شیر توپی

- چک ولو یا شیر یکطرفه

- گلوب ولو یا شیر کروی

متریال شیرهای به کار رفته با توجه به نوع سیال عبوری از آن مشخص میشود. متریال بدنه میتواند فولاد، چدن، استیل ۳۰۴، استیل ۳۱۶، مونل و… باشد، که با توجه به میزان خورندگی و سایر مشخصات سیال باید انتخاب شود. برای مطالعه بیشتر درباره انواع شیرهای صنعتی می توانید به مقاله آشنایی با انواع شیر صنعتی مراجعه کنید.

۵- دستگاه کاهنده فشار

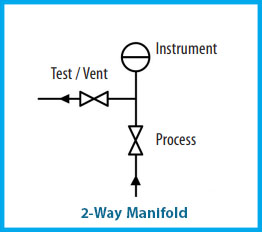

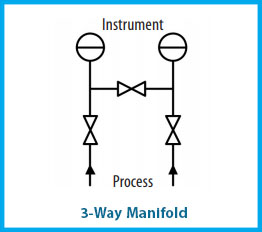

دستگاههای کاهنده فشار (Pressure Relieving Devices) از تجهیزات نصب شده در پالایشگاهها، کارخانههای شیمیایی و سایر سیستمهای مشابه صنعتی هستند که برای آزاد سازی فشارهای زیاد ورودی در موارد ضروری به کار میروند.

این دستگاهها را میتوان در کنار گیج فشار برای گاز، بخار آب، مایعات یا بخار مایعات به کار برد. عملکرد صحیح دستگاههای کاهنده فشار برای محافظت از اپراتور کارخانهها و تجهیزات ضروری است. حوادث غیرمترقبه ناشی از فشارهای بالا میتواند باعث آسیب به تجهیزات، از بین رفتن کنترل و در نتیجه قطعی کل سیستم شود.

ابزار دقیق در پالایشگاه مجموعه بسیار گسترده ای از انواع ترانسمیتر فشار و گیج دما و به طور کلی هر آنچه که نیاز به کنترل و مانیتورینگ دقیق مقادیری همچون فشار و دما و کنترل سیال است.

ما در اویلی کالا مفتخریم که با کیفیت ترین متریال و برندهای ابزار دقیق در پالایشگاه را در اختیار کارفرمایان محترم قرار می دهیم.

تجهیزات مکانیکی پتروشیمی برای اینکه عملکرد درستی داشته باشند نیاز به تجهیزات پتروشیمی که عملیات پایش و مانیتورنگ و ارسال گزارشات دقیق دارند تا بتوانند خروجی درستی را برای پالایشگاه و پتروشیمی داشته باشند.

شیر اطمینان و ریلیف ولو

از رایجترین دستگاههای کاهنده فشار میتوان به شیر اطمینان Pressure Safety Valves و ریلیف ولو Pressure Relief Valves اشاره کرد. این شیرها در اندازهها و ابعاد مختلفی به بازار عرضه شدهاند. با تخلیه گازها و مایعات از یک مسیر فرعی، مانع از افزایش فشار از مقدار ایمن معین میشوند.

بیشتر شیرهای کاهنده فشار به صورت خودکار عمل میکنند. با رسیدن به آستانه یا فراتر رفتن فشار از مقدار معین، عمل میکنند و مقدار فشار سیستم را به سطح قابل قبولی باز میگردانند.

در بسیاری از کشورها، صنایع نیاز به استفاده از شیرهای کاهنده فشار، لولههای تحت فشار، پایپینگ و سایر تجهیزات دارند. استانداردهایی که معمولا برای عملکرد ایمن این تجهیزات نیاز است، عبارتند از:

- API RP 520

- API RP 521

- API RP 526

- API RP 527

- ASME PD 583

- ISO 4126-1:2013

۶- بویلر یا دیگ بخار

بویلر یا دیگ بخار، مخزنی است که برای تبدیل آب داخل مخزن به بخار استفاده میشود. بویلر از انرژی شیمیایی ناشی از احتراق منابع سوختی مانند نفت یا گاز برای تولید گرما استفاده میکند. گرما سپس به آب منتقل میشود و فشار آب افزایش پیدا میکند و در نهایت مایع به بخار تبدیل میشود.

بویلرها یکی از اساسیترین تجهیزات در پالایشگاهها و کارخانههای فرآوری مواد شیمیایی هستند. یکی از مهمترین تجهیزات برای عملکرد ایمن در یک سیستم صنعتی هستند. دیگهای بخار به دو دسته اصلی تقسیم بندی میشوند:

- دیگ بخار واتر تیوب Water-Tube Boilers

- دیگ بخار فایر تیوب Fire-Tube Boilers

دیگهای بخار واترتیوب

دیگهای بخار واترتیوب در سیستمهایی با فشارهای بالا معمولا به کار میروند. در این مدل دیگها، آب درون لوله جریان پیدا میکند و آتش به صورت مستقیم به لولهها برخورد میکند.

دیگ های بخار فایرتیوب

در این مدل از دیگهای بخار، گازهای داغی که از آتش عبور کردهاند از یک یا تعدادی لوله که در یک کانتینر آب نصب شدهاند عبور میکند. گرمای گاز به دلیل هدایت حرارتی از دیوارهای لوله به آب منتقل میشود، آب گرم میشود و نهایتاً آب تبدیل به بخار میشود.

۷- پایپ لاین یا خطوط لوله

خطوط لوله از لولههای فلزی و پلاستیکی با اندازههای مختلف تشکیل شده که برای حمل و نقل نفت خام، فرآوردههای نفتی تصفیه شده و گاز طبیعی مایع از مناطق تولیدی به پالایشگاهها و سایر شرکت های فناوری استفاده میشوند. پایپ لاینها سالانه میلیاردها بشکه نفت خام و سایر فرآوردههای نفتی را حمل میکنند. این مایعات با استفاده از ایستگاههای پمپاژی که به صورت متناوب در طول خط لوله قرار گرفتهاند، انتقال پیدا میکنند.

خطوط لوله به دو دسته اصلی تقسیم بندی میشوند: خطوط لوله نفت مایع و خطوط لوله گاز طبیعی. اغلب، خطوط لوله نفت برای انتقال موادی مانند نفت خام و سایر فرآوردههای نفتی تصفیه شده، به کار میروند.

خطوط لوله گاز طبیعی برای انتقال گاز طبیعی، معمولا برای گاز رسانی به خانهها و مشاغل، استفاده میشوند. اگر نفت و گاز را به عنوان خون در زندگی مکانیزه امروزی در نظر بگیریم، خطوط انتقال شریانها و رگهای آن هستند.

البته باید توجه داشت که اگرچه ا ین خطوط برای گسترش شبکه جهانی نفت و گاز ضروری هستند اما چالشهای بزرگی نیز ایجاد میکنند. خطوط لوله ممکن است با طول هزاران مایل از زیر اقیانوسها، رودخانهها، دریاچهها، کوهها و همچنین مناطق پرجمعیت شهری نیز عبور کنند. بنابراین خطوط لوله باید به طور صحیح مدیریت و نگهداری شوند.

تعمیر و نگهداری، بازرسی و تمیز سازی خطوط لوله باید با بهترین روشها و فن آوریهای پیشرفته به منظور اطمینان از عملکرد ایمن آنها انجام شود.

۸- کوره و هیتر در ابزار دقیق در پالایشگاه

هیتر که اغلب، کوره هم گفته میشود، تجهیزی است که اغلب برای گرم کردن گازها یا مایعات تا دمای مطلوب مورد استفاده قرار میگیرد.

هیترها نقش مهمی در صنعت پتروشیمی و پالایشگاه دارند که تاثیر عمدهای بر ایمنی واحد فرآیند، عملکرد درست و اقتصادی آن دارند که توسط ابزار دقیق در پالایشگاه بررسی می گردد.

آنچه در این مقاله خواندید، معرفی تجهیزات ثابت استفاده شده در ساخت سیستمهای مرتبط با صنعت نفت و گاز و یا به طور کلی تجهیزات در پالایشگاه و پتروشیمی است. در مقاله بعدی معرفی تجهیزات در پالایشگاه و پتروشیمی به بررسی قسمتهای دوار در آنها میپردازیم.

منابع