ترانسمیتر چند متغیره چیست و چگونه کار می کند؟

ترانسمیتر چند متغیره

عملیات صنعتی اغلب به پارامترهای مختلفی وابسته هستند که نیاز به نظارت و کنترل مداوم دارند. ترانسمیتر چند متغیره یکی از پرکاربردترین تجهیزات برای نظارت و ردیابی متغیرها در فرآیندهای مختلف صنعتی هستند. ترانسمیترهای چند متغیره ترانسمیترهایی هستند که چندین پارامتر را اندازه گیری می کنند. این ترانسمیترها، تعداد تجهیزات مورد نیاز را کاهش می دهند. به جای داشتن تعدادی ترانسمیتر متفاوت، فقط میتوانیم یک ترانسمیتر چند متغیره و یک محاسبهگر جریان جرمی داشته باشیم.

با این حال، برای پیاده سازی این ترانسمیترها در کاربردهای صنعتی مورد نظر، باید شناخت دقیق پیدا کنیم و از نحوه کار آن نیز آگاهی داشته باشیم. در این مقاله ترانسمیتر چند متغیره و اصول کاری آن را بررسی می کنیم.

بررسی ترانسمیترهای چند متغیره

ترانسمیترهای چند متغیره تجهیزاتی هستند که به طور خاص برای اندازه گیری چندین پارامتر فرآیندی و محاسبه جریان هنگام یک عملیات صنعتی فعال، طراحی شدهاند. ترانسمیترهای چند متغیره معروف مانند ترانسمیتر فشار روزمونت Rosemount 3051 برای اندازه گیری جریان جرمی، اختلاف فشار، دما و فشار مطلق، طراحی شدهاند.

این نوع ترانسمیترها اندازهگیری فشار استاتیک، اختلاف فشار و دما را به همراه یک محاسبهگر جریان، ارائه میدهند. این تجهیز دارای نشانگرهای جریان لحظهای برای محاسبه دقیق خوانش جریان جرمی است. با این حال، محاسبات جریان جرمی بر اساس اندازهگیریهای قبلی فشار استاتیک، اختلاف فشار و دما است.

برخی از ترانسمیترهای چند متغیره، جریان را با استفاده از اختلاف فشار محاسبه میکنند. از این ترانسمیترها همچنین میتوان به عنوان ترانسمیتر جریان جرمی استفاده کرد، بنابراین حین استفاده از این ترانسمیتر، مانند ترانسمیتر جریان جرمی، می توان با استفاده از مقادیر بیان شده، تغییرات پارامترهای جریان مانند چگالی را جبران کرد. همچنین میتوانیم از یک ترانسمیتر چند متغیره برای محاسبه جریان جرمی، جریان انرژی، جریان حجمی و جریان کل استفاده کنیم.

عملکرد ترانسمیترهای چند متغیره

نکاتی که در ادامه بیان میشوند برای شناخت عملکرد کلی ترانسمیترهای چند متغیره به کار میروند.

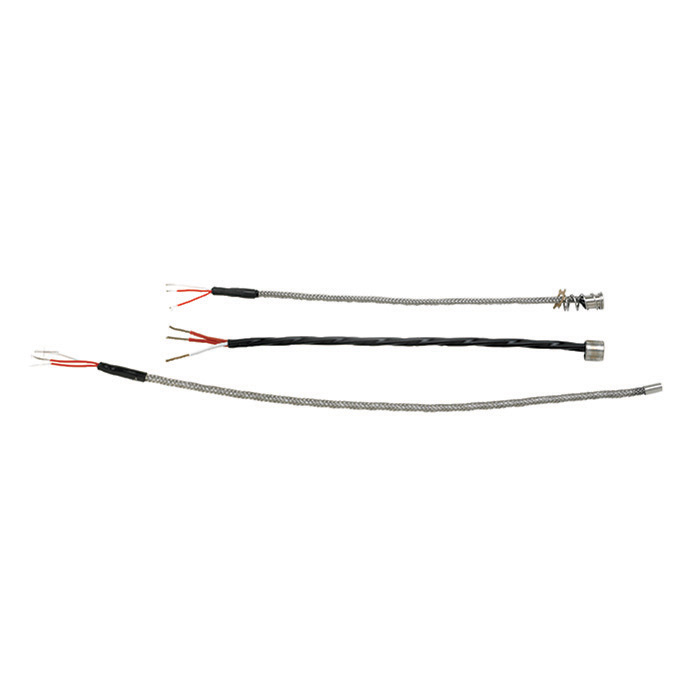

ترانسمیترهای چند متغیره دارای سه سنسور در یک طراحی واحد، هستند. این موارد شامل یک سنسور فشار استاتیک، یک سنسور اختلاف فشار و یک سنسور دما است که با یک طرح سنسور کپسولی، یکپارچه شده اند.

ابزار اصلی اندازه گیری این ترانسمیتر، یک سنسور پیزو – مقاومتی است. اندازه گیریهای بسیار دقیق و پایداری را می توان با استفاده از این ترانسمیتر، به دست آورد زیرا از یک سنسور فشار گیج یا مطلق و یک سنسور اختلاف فشار تشکیل شده است.

همچنین این ترانسمیتر با کمک یک ریزپردازنده کار میکند که قابلیت اطمینان و دقت بهتری را فراهم می کند. ابتدا فشار فرآیند به دیافراگم ترانسمیتر اعمال می شود و سپس به سنسور، منتقل می شود. ریزپردازنده همراه با این سنسور تمام محاسبات را انجام می دهد. این تجهیز میتواند شرایط در حال تغییر را نظارت کند و محاسبات پیچیده را در بصورت لحظهای انجام دهد.

علاوه بر این موارد، این ترانسمیترها به طور یکنواخت کار میکنند و محاسبات جریان گازها، سیالات و همچنین بخار را انجام میدهند. متغیرهای پیچیده به همراه جبران فشار و/ یا دما در محاسبات جریان، لحاظ میشوند. این متغیرها عبارتند از:

- ضریب انبساط گاز

- ضریب تخلیه

- ویسکوزیته

- ضریب انبساط حرارتی

- ضریب سرعت عملکرد

نشانگر جریان لحظهای هم در طراحی کپسولی ادغام شده است تا جریان جرمی عبوری از سیستم را ثبت کند. جریان جرمی ثبت شده توسط نشانگر لحظهای به پنل نظارت و کنترل سیستم کامپیوتری ارسال می شود. سه خوانش از فشار استاتیک، اختلاف فشار و دما به صفحه کنترلی ارسال می شود. در صورت وجود نوسانات مداوم، خوانش ها در یک بازه زمانی، پیوسته به روز می شوند.

واحدهای مانیتورینگ و کنترل کامپیوتری با یک فرمول کدگذاری شده، تنظیم می شوند. این واحدها مقدار محاسبه شده خوانش جریان جرمی را ارائه می دهند. عملکرد فرمول کاری بر اساس پروتکل HART است که به نظارت، کنترل و محاسبات در یک بازه زمانی، کمک می کند.

به این ترتیب، ترانسمیترهای چند متغیره چندین مقدار مختلف را در هر نقطه از زمان، ارائه می دهند.

مزایای کلیدی ترانسمیترهای چند متغیره در کاربردهای اندازه گیری جریان

ترانسمیتر چند متغیره از جمله تجهیزات فعال کاربردهای صنعتی هستند که نیاز به اندازهگیریهای فوری یا فعال نوسانات دما، جریان حجمی، جریان کل، تغییرات انرژی و غیره دارند. برخی از مزایای کلیدی ترانسمیترهای چند متغیره عبارتند از:

– نصب راحت و کم هزینه

– قابلیت اطمینان بالا

– تعمیر و نگهداری کم

– تولید خروجی ۲۰-۴ میلی آمپر HART

– محاسبه جریان جبران شده

– جایگزین سه ترانسمیتر تک متغیره

– دقت جریان ۰٫۸± سرتاسر turndown جریان ۱۴:۱

– ارائه عملکرد و قابلیتهای بی نظیر به همراه کاربری آسان

– مناسب اندازه گیری هر نوع سیال مانند مایع، گاز و بخار

– کاهش نفوذ لوله و صرفه جویی در لوله کشی ضربهای و سیستم های اتصالی در یک تجهیز.

– اصلاح تغییرات چگالی در اجزای فشار دمای – بحرانی مانند هوزینگ دیگ بخار خمیر و کاغذسازی و لوله کشی گاز

– قابلیت اندازه گیری متغیرهایی مانند: جرم، جریان حجمی و انرژی، جریان کلی، اختلاف فشار، فشار استاتیک (گیج و مطلق)، دمای فرآیند.

کاربرد ترانسمیتر چند متغیره

(۱) اندازه گیری گاز و گاز طبیعی

(۲) اندازه گیری بخار اشباع شده و بسیار گرم

(۳) اندازه گیری سیال

(۴) کنترل و بهینه سازی پیشرفته

(۵) تعادل انرژی و مواد

(۶) انتقال مواد نفتی یا گاز

(۷) سیستمهای حمل و نقل آب

(۸) عملیات دریایی

(۹) سیستمهای حرارتی

نحوه انتخاب ترانسمیتر چند متغیره

- دقت

- دمای عملیاتی

- حداکثر فشار کاری مجاز

- ولتاژ تغذیه، جریان و مقاومت بار

- نسبت Turndown

کاربرد ترانسمیتر چند متغیره برای کاربردهای جریان گاز

علاوه بر قابلیتهای بیان شده، ترانسمیتر چند متغیره تغییراتی که فشار و دمای فرآیند در گاز ایجاد میکند را جبران میکند. برخی از ترانسمیترهای چند متغیره، کوچک شدن و انبساط لوله کشی را با فشارهای مختلف، جبران میکنند. همچنین میتوانند جریان گاز دقیق را محاسبه کنند.

این تجهیزات، از پیش پیکربندی شده و کالیبره شده هستند و علاوه بر نرمافزار، یک رابط ارتباطی و پیکربندی ساده برای ترانسمیترها نیز وجود دارد. علاوه بر این، این تجهیزات دارای پروتکل ارتباطی هستند که به طور یکپارچه در زیرساختهای موجود، بکار میروند. در روش بی سیم، یک شبکه خودسازماندهی وجود دارد که قابلیت اطمینان بیش از ۹۹٪ را برای دادهها ارائه می دهد و دسترسی به مناطق غیرقابل دسترس را هم فراهم می کند.

برای استفاده از این ترانسمیترهای پیشرفته، باید از یک تامین کننده قابل اعتماد خریداری کرده، همچنین باید خدمات نصب و نگهداری مناسب را تهیه کنید. کارشناسان فنی و فروش اویلیکالا در کنار شما هستند تا بهترین انتخاب را در زمینه ترانسمیتر چند متغیره داشته باشید.

https://www.transmittershop.com/blog/what-is-multivariable-transmitter-how-it-work/

https://www.instrumentationtoolbox.com/2015/08/how-multivariable-transmitters-work.html