۹ مورد عیب یابی فلومتر جرمی و راه حل آنها

عیب یابی فلومتر جرمی

فلومتر جرمی حرارتی یک تجهیز مرسوم است که به طور دقیق و قابل اعتماد، جریان جرمی گاز را اندازه گیری میکند و به یک راه حل مقرون به صرفه برای بسیاری از صنایع از جمله نفت و گاز، پالایش، شیمیایی، معدن و فاضلاب تبدیل شده است. به همین دلیل این تجهیز باید بدون مشکل و با بالاترین میزان دقت عمل کند در نتیجه ما تصمیم گرفتیم که مقاله عیب یابی فلومتر جرمی را به همراه راه حل های آن بررسی کنیم تا اگر با این مشکلات مواجهه شدید بتوانید آنها را حل کنید.

با این حال، مانند هر تکنولوژی دیگر، محدودیتها و چالشهای خاصی در ارتباط با فلومتر وجود دارد که باید قبل از پیاده سازی، مورد توجه قرار بگیرد. در ادامه ۹ مورد از این محدودیت ها و نحوه برطرف کردن آنها بطور مؤثر بیان شده است.

۱٫ وجود تراکم، ممکن است منجر به اندازه گیری نادرست شود.

اولین مورد بررسی عیب یابی فلومتر جرمی دمای گاز است که در دو نقطه اندازه گیری میشود و اختلاف بین این دو دما برای محاسبه جریان هوا استفاده می شود. همانطور که گاز از سنسور گرم شده عبور می کند، رطوبت متراکم آن به سرعت، انتقال حرارت را افزایش می دهد و در نتیجه اندازه گیری جریان را نادرست می کند.

نحوه برطرف کردن این چالش:

برای کاهش سرعت گاز و تغییر جهت جریان باید یک knockout drum (مخزنی برای حذف و جمع آوری مایعات متراکم، جداکننده ذرات مایع از گاز) نصب کنیم. گاز به سمت بالا جریان مییابد و قطرات رطوبت را در اثر گرانش، به طور موثر از گاز خارج می کند.

سنسور جریان را در لوله زاویه دهید تا در صورت ایجاد تراکم، از سنسور خارج شود. این به کاهش هرگونه نادرستی مرتبط با رطوبت متراکم کمک می کند.

۲٫ با افزایش سرعت، واکنش پذیری کاهش مییابد.

در اندازه گیری جریان حرارتی، سرعت جرم و انتقال حرارت، رابطه غیر خطی دارند. فلومترهای حرارتی، واکنش پذیری مناسبی نسبت به جریان گاز پایین، ایجاد میکنند، اما در نرخهای بالاتر، واکنش پذیری کاهش مییابد. بنابراین، هنگام انتخاب یک فلومتر جرمی برای هر کاربرد مشخص، اندازهگیری تجهیز بر اساس سرعت جرم نسبت به شرایط دما و فشار استاندارد (STP) ، ضروری است. در مقابل، سایر انواع فلومترها بر اساس سرعت در شرایط کاری مربوط به خود، اندازه گیری می شوند.

با افزایش فشار گاز، مولکولهای گاز فشردهتر میشوند و در نتیجه چگالی گاز بیشتر میشود. این افزایش چگالی گاز مستقیماً بر سرعت جرم اندازهگیری شده توسط فلومترهای جرمی حرارتی، تأثیر میگذارد، زیرا متناسب با چگالی گاز افزایش مییابد. با این حال، با وجود این افزایش سرعت جرم، سرعت واقعی گاز در شرایط عملیاتی، یکسان باقی میماند.

نحوه برطرف کردن این چالش:

هنگام مواجهه با سیستمهای گاز فشرده با فشارهای بیشتر از ۱۵۰ PSI، استفاده از روش اندازه گیری جریان غیر از فلومترهای جرمی حرارتی، ضروری است. دو جایگزین ممکن، اندازه گیری جریان ورتکس و اختلاف فشار است. هر دوی این روشها نسبت به فلومترهای جرمی حرارتی قابل اعتمادتر هستند، زیرا در سرعتهای جرمی بالاتر، تحت تأثیر افت واکنش پذیری، قرار نمیگیرند. علاوه بر این، این روشها برای کنترل فشارهای بالاتر، مناسبتر هستند و امکان اندازهگیری دقیقتر را فراهم میکنند.

۳٫ در صورت کالیبراسیون با نوع گاز واقعی، بطور دقیق محاسبه نمیشود.

برای اندازهگیری دقیق جریان جرمی گاز یا ترکیبات گازی، استفاده از فلومتر جرمی حرارتی کالیبره شده برای گاز مخصوص یا ترکیب گاز، ضروری است. این فرآیند کالیبراسیون، شامل یک جریان تحت کنترل از گاز مشخص است که از سنسور فلومتر روی یک flow bench (حجم یا جرم جریان هوا را از میان اجسام، اندازه گیری میکند) عبور میکند و سیگنال را اندازه گیری میکند.

این کار به صحت و اطمینان نتایج اندازه گیری، کمک می کند.این مورد از عیب یابی فلومتر جرمی به طور نامحسوس مشکلاتی را ایجاد می کند که راه حل را در ادامه می بینید.

این فرآیند، سراسر محدوده عملیاتی فلومتر، تکرار میشود و بین جریان جرمی و سیگنال گاز مخصوص، نسبت برقرار می کند. در نهایت، از این نسبت برای کالیبره کردن تجهیز برای گاز یا ترکیب گاز مشخص، استفاده میشود که اندازهگیری دقیق جریان جرمی را تضمین میکند.

نحوه برطرف کردن این چالش:

برطرف کردن شرایط خطرناک یا ایمنی که استفاده از گاز واقعی (یا ترکیب گاز) را در طول کالیبراسیون غیرممکن میکند، می تواند چالش برانگیز باشد. با این حال، میتوانیم از یک گاز جایگزین با ویژگیهای انتقال حرارت مشابه، استفاده کنیم. میتوانیم آن را با تنظیمات تحلیلی بر اساس خواص انتقال حرارت نسبی گازهای واقعی و کالیبراسیون ترکیب کنیم تا به کالیبراسیون دقیق برسیم.

۴٫ هزینه کالیبراسیون سالانه بالا و فرآیندی دور از دسترس است.

هنگامی که یک فلومتر جرمی حرارتی کالیبره شد، چه زمانی باید مجدد کالیبره شود؟

برای اطمینان از عملکرد بهینه و دقت، برخی از سازندگان نیاز به این دارند که فلومترهایشان برای کالیبراسیون مجدد به کارخانه یا یک مرکز مجاز بازگردانده شود. این کار ممکن است هزینه بر و دردسرساز باشد. پیشرفتهای فناوری اخیر به سازندگان فلومترها امکان میدهد تا راههای جایگزینی برای تأیید کالیبره فلومترهایشان، ایجاد کنند.

این روشهای تأیید کالیبراسیون می تواند ساده و پیچیده باشد. حتی برخی روشها ممکن است نیاز داشته باشند که فلومتر از لوله خارج شود. شناخت روشهای تأیید کالیبراسیون که توسط هر سازنده استفاده می شود و همچنین رعایت فاصله زمانی پیشنهادی کالیبراسیون مجدد، برای اطمینان از دقت و عملکرد، بسیار مهم است.

نحوه برطرف کردن این چالش:

در فرآیند تایید یک تولید کننده، کاربر میتواند با مقایسه یک نقطه داده با دادههای کالیبراسیون اصلی، تضمین کند که فلومتر، کالیبره شده است.

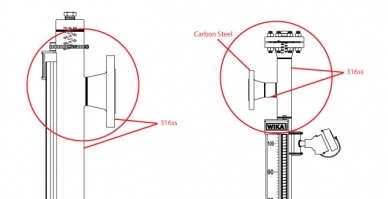

برای انجام این کار، از مونتاژ retraction با آب بندی فشرده و شیر توپی استفاده می شود تا سنسور را از لوله خارج کند و در عین حال، خط گاز را در سرویس، نگه دارد. این کار، شرایط no-flow ایجاد می کند و به کاربر امکان میدهد سیگنال های zero-flow را در طول تست و کالیبراسیون، مقایسه کند. اگر سیگنال ها مطابقت داشته باشند، تأیید می کند که فلومتر هنوز در حال کالیبراسیون است.

۵٫ تنوع ترکیبی جریان گاز

موضوع مهم دیگری در عیب یابی فلومتر جرمی این است که یک فلومتر جرمی حرارتی باید برای گاز مورد اندازه گیری، کالیبره شود. در غیر این صورت، هر تغییری در ترکیب گاز منجر به دادههای نادرست خواهد شد. درجه خطا به اندازه تغییرات گاز، بستگی دارد.

بنابراین، برای اطمینان از دقیقترین خوانشها، ضروری است که به طور منظم کالیبراسیون تجهیز را بررسی و تنظیم کنیم تا هرگونه تغییر در ترکیب گاز را ملاحظه کنیم.

نحوه برطرف کردن این چالش:

چالش ترکیبات مختلف بیوگاز را میتوان با شناخت ترکیب گاز و به کارگیری یک ضریب تصحیح، رفع کرد. در بیشتر موارد، تفاوت انتقال حرارت، ناشی از تغییر در طراحی، حداقل است و کمتر از ۵ درصد بر دقت تأثیر می گذارد.

با این حال، تنوع ترکیبی در کاربردهای خاصی مانند گاز شعله ور در یک پالایشگاه یا کارخانه شیمیایی، مهمتر است. بنابراین، می تواند تأثیر زیادی بر دقت تجهیز داشته باشد. با شناخت ترکیب گاز، تولیدکنندگان میتوانند پارامترهای اصلاحی متناسب ارائه خوانشهای دقیق، ایجاد کنند.

۶٫ ویژگیهای جریان غیر توسعه یافته

بهبود دقت یک فلومتر جرمی حرارتی، شبیه سازی ویژگیهای جریان متلاطم کاملاً توسعه یافته میباشد که مرکز تست در سنسور، فراهم می کند. (هنگامی که یک سیال از طریق یک کانال عبور میکند و سرعت و مشخصات دما به صورت محوری تغییر می کند، جریان در حال توسعه، گفته می شود.) برای اطمینان از دقیقترین نتایج، فواصل راه اندازی مستقیم بالادست و پایین دست، باید رعایت شود. به عنوان یک دستورالعمل، قطر لوله حداقل ۱۵-۲۵ معمولاً در پایین دست برای ایجاد جریان مناسب، کافی است.

نحوه برطرف کردن این چالش:

گاهی اوقات، برخی کاربران ترجیح میدهند از یک فلومتر با ویژگیهای توسعه نیافته، استفاده کنند که در ازای داده های تکرارپذیر، کمی دقت را از دست میدهند. احتمالا، هنگامی که مشکل جریان مستقیم کوتاه وجود دارد، ممکن است از یک المان تهویه کننده جریان، استفاده شود. تهویه کنندههای جریان، به جای ویژگیهای جریان کاملاً توسعه یافته همزمان با جریان مستقیم، جریان یکنواخت را در محل سنسور ارائه میدهند. بنابراین، کالیبره کردن فلومتر با تهویه کننده جریان برای ایجاد ویژگیهای جریان یکنواخت، ضروری است.

۷٫ تجمع رسوب سنسور جریان، به دقت آسیب می رساند.

به خاطر رسوب روی سنسور جریان، دقت فلومتر حرارتی به میزان قابل توجهی کاهش مییابد. این تجمع، انتقال حرارت بین سنسور و جریان گاز را کاهش میدهد و در نتیجه خوانشها کمتر از حد انتظار می شود. علاوه بر این، موادی که روی سنسور جمع میشوند، جرم حرارتی آن را افزایش میدهند و زمان پاسخ آن نسبت به تغییرات نرخ جریان گاز را کاهش میدهند.

نحوه برطرف کردن این چالش:

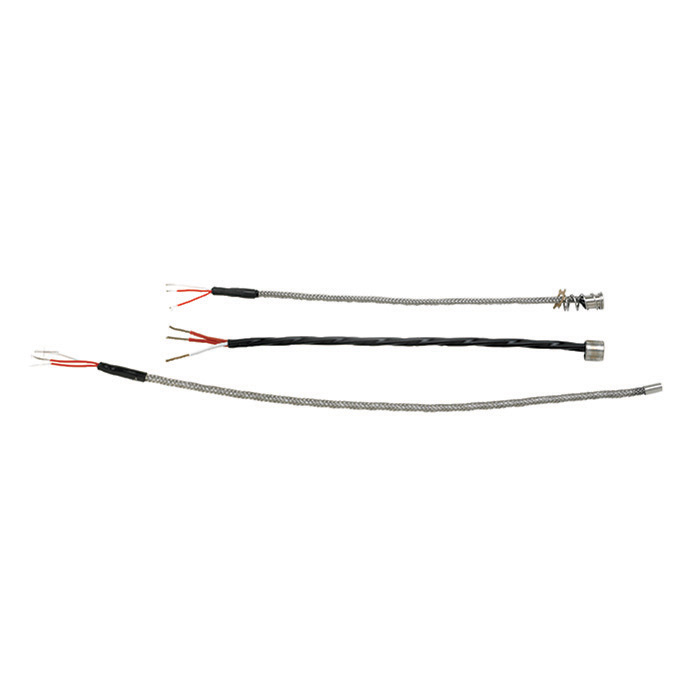

اگر به دنبال راهی آسان برای بهبود دقت اندازهگیری جریان در لولههای بزرگ هستید، فلومتر جرمی حرارتی با یک المان جمع شونده گزینهای عالی است. ردیاب (probe) اتصال فلومتر، شامل یک آب بندی فشرده و شیر توپی است که امکان جداسازی آسان از لوله و نظافت را بدون ایجاد اختلال در سرویس، فراهم می کند. همچنین با افزایش تعداد نقاط اندازه گیری، خوانش های دقیق تری هم فراهم میکند.

۸٫ اندازه گیری دقیق جریان در کانالهای بزرگ

ردیاب فلومتر جرمی حرارتی دقیقاً جریان گاز را در محل سنسور، زمانی که فاصله مستقیم پیشنهادی در دسترس باشد، اندازه گیری می کند. با این حال، به دست آوردن فاصله مستقیم بهینه برای مسیرهای مجرای بزرگ نیاز به زمان و تلاش دارد و اندازه گیری دقیق را دشوار می کند. برای غلبه بر این چالش، ردیاب فلومتر را می توان به راحتی تنظیم کرد تا با هر قطر لوله مطابقت داشته باشد و امکان اندازه گیری دقیق جریان را در هر اندازه لوله فراهم کند.

نحوه برطرف کردن این چالش:

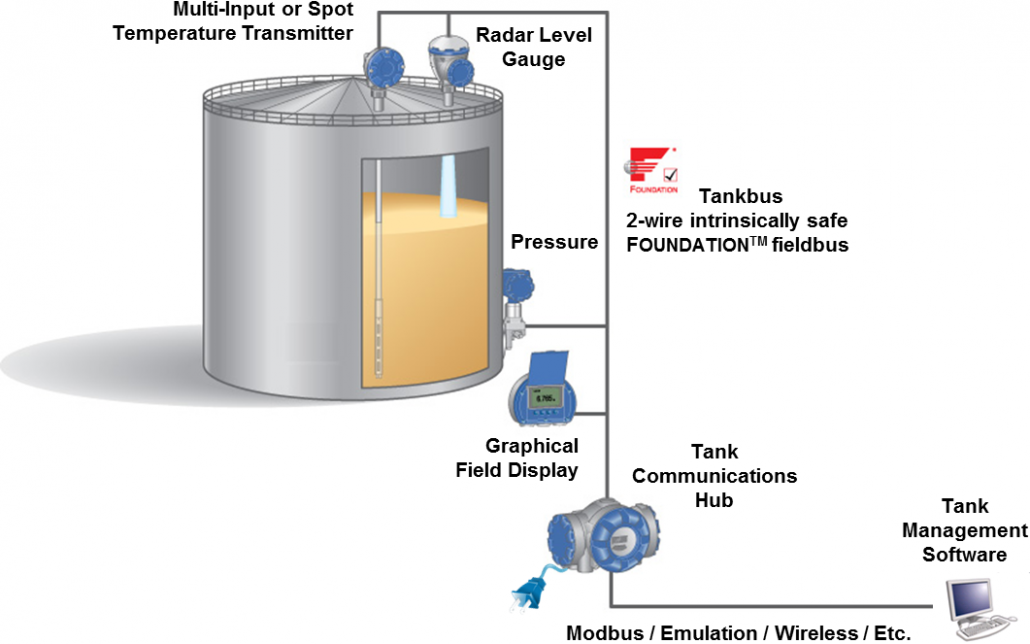

با افزایش تعداد نقاط اندازه گیری، میتوانیم دقت کلی فرآیند را بهبود ببخشیم. با استفاده از چند فلومتر جریان در مکانهای مختلف در سراسر کانال و میانگینگیری اندازهگیری جریان، میتوان دقت خوانشها را بیشتر تقویت کرد. این قابلیت، در مقایسه با بکارگیری یک فلومتر جداگانه، اهمیت دارد. زیرا یک نقطه اندازهگیری ممکن است تحت تأثیر اختلال یا تلاطم در محیط، قرار بگیرد. استفاده از چند فلومتر در مکان های مختلف می تواند به اندازه گیری دقیقتر و مطمئنتر کمک کند.

۹٫ کالیبراسیون در سرعتهای پایین

فلومتر جرمی حرارتی یک انتخاب عالی برای اندازه گیری جریان کم سرعت است. با این حال، برای اطمینان از خوانشهای دقیق، کالیبراسیون مناسب، ضروری است. متأسفانه، همه سازندگان فلومتر جرمی حرارتی نمی توانند ابزارهای خود را با نرح جریان پایین، کالیبره کنند. این به این معناست که انتخاب سازنده ای با قابلیت های لازم به منظور اطمینان از اندازه گیری های دقیق، بسیار مهم است.

نحوه برطرف کردن این چالش:

اگر کاربردی با سرعت پایین داریم، لازم است با سازنده تماس بگیریم تا مطمئن شویم که به طور دقیق، فلومتر را در محدوده سرعت مشخص شده، کالیبره میکند. این کار برای اطمینان از اینکه بیشترین بهره را از کاربرد خود ببریم، ضروری است، بنابراین توجه به این مرحله مهم، ضروری است.

هر فناوری اندازهگیری جریان، محدودیتهای خود را دارد و ممکن است هنگام وارد کردن فشار به مرزهای یک فلومتر جرمی حرارتی، چالشهایی ایجاد شود. برای اطمینان از بهترین روش برای هر کاربرد، ارائه تمام جزئیات لازم در مورد محیط عملیاتی و نیازمندیهای خاص به تولید کننده، ضروری است.

این کار به متخصصان کمک می کند تا از کارایی فناوری ارائه شده برای نتایج مورد نظر، اطمینان حاصل کنند. در نتیجه، تولید کننده میتواند بهترین راه حل برای هر چالش اندازه گیری جریان را تضمین کند.