مقایسه مس فلومتر کوریولیس و مس فلومتر حرارتی

مقایسه مس فلومتر کوریولیس و مس فلومتر حرارتی

در بسیاری از صنایع از جمله نفت و گاز، فرآوری شیمیایی، داروسازی، غذا و نوشیدنی و بسیاری دیگر، اندازهگیری جریان، امری حیاتی است. بهینه سازی فرآیند، کنترل کیفیت و تطبیق با مقررات باید دقیقاً بر سرعت جریان سیالات، چه مایع و چه گاز، در یک سیستم، نظارت کند. در نتیجه، مس فلومترها تجهیزی ضروری برای اندازهگیری دقیق جریان هستند و علاوه بر آن داده قابل اعتماد برای تصمیمگیری آگاهانه، فراهم میکنند. مقایسه مس فلومتر کوریولیس و مس فلومتر حرارتی به ما کمک می کند تا با توجه به الزامات پروژه تجهیز درستی را انتخاب کنیم.

مس فلومترها، نرخ جریان جرمی سیال را ارزیابی می کنند که روشی دقیقتر و قابل اعتمادتر نسبت به اندازه گیری جریان حجمی است. این تجهیزات، از روش های مختلفی برای تعیین نرخ جریان جرمی سیالات استفاده می کنند، مانند اصول کوریولیس و حرارتی.

مس فلومترهای کوریولیس و حرارتی دو نوع رایج فلومتر جرمی هستند که هر کدام مزایا و معایب خاص خود را دارند.

در این مقاله، اصول عملیاتی، کاربردها و ویژگیهای عملکردی مس فلومترهای کوریولیس و حرارتی را با هم مقایسه میکنیم. شناخت تفاوتهای این دو نوع فلومتر به منظور انتخاب بهترین فناوری برای اندازهگیری جریان، بسیار مهم است. بنابراین لازم است اصول اولیه مس فلومتر Coriolis و حرارتی و تمایز آنها را بررسی کنیم.

مس فلومتر کوریولیس

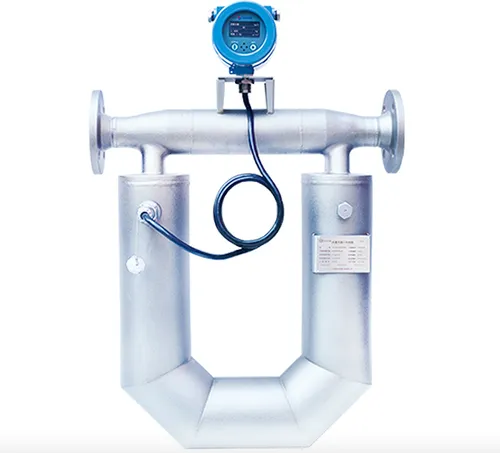

مس فلومتر کوریولیس تجهیزی است که نرخ جریان جرمی سیال را اندازه گیری میکند. مس فلومتر کوریولیس در لولهای که سیال از طریق آن عبور میکند، ارتعاش ایجاد میکند.

مس فلومتر کوریولیس از اثر کوریولیس برای اندازه گیری جریان سیال، استفاده می کند. این تجهیز شامل یک لوله فلزی ارتعاشی U شکل است که سیال از آن عبور میکند. هنگامی که سیال به فلومتر میرسد، به دو جریان تقسیم میشود که هر کدام از یک طرف لوله، عبور میکند. سنسورها، ارتعاش لوله را که توسط نیروهای کوریولیس در اثر جرم و سرعت سیال ایجاد می شود، اندازه گیری می کنند.

در اثر این نیروها، لوله میپیچد و یک تغییر فاز بین دو طرف ایجاد می کند. نرخ جریان جرمی سیال را میتوان با بررسی این اختلاف فازها محاسبه کرد. فلومتر، نرخ جریان جرمی را مستقیماً بدون نیاز به اندازه گیری های اضافی، اندازه گیری میکند. حتی با وجود ویژگیهای متغیر سیال، قابل اعتماد است و برای کاربردهای مختلف، مناسب میباشد. در ادامه بررسی مقایسه مس فلومتر کوریولیس و مس فلومتر حرارتی ابتدا به مزایای کوریولیس می پردازیم.

مزایای مس فلومتر کوریولیس

- اندازه گیری مستقیم نرخ جریان جرمی

- دقت و درستی

- سازگاری با طیف گسترده ای از سیالات

- مقاوم در برابر تغییرات چگالی و ویسکوزیته سیال.

- بدون نیاز به اندازه گیری چگالی یا دما اضافی.

- افت فشار کم

- نرخ turn down بالا

- حداقل نیازمندی به تعمیر و نگهداری

- طیف گسترده ای از کاربردها در صنایع مختلف.

- قابلیت اندازه گیری چندین پارامتر به طور همزمان (جریان جرمی، چگالی، دما و …)

محدودیتهای مس فلومتر کوریولیس

- نرخ turn down محدود در برخی مدل ها

- هزینه اولیه بالا در مقایسه با سایر فلومترها

- مستعد ساییدگی و آسیب در کاربردهایی با سیالات پر از ذرات

- سازگاری محدود با کاربردهای کم-جریان به دلیل محدودیت کیفیت

- محدودیت اندازه و وزن در لوله هایی با اندازه بزرگتر

- حساسیت به ارتعاشات خارجی و اختلالات مکانیکی.

- مقاومت محدود در برابر فشارهای بالا و شرایط دمایی بحرانی.

- الزامات نصب و موقعیت یابی چالش برانگیز برای اندازه گیری های دقیق.

- تغییر احتمالی کالیبراسیون در طول زمان که نیاز به کالیبراسیون مجدد دوره ای دارد.

- سیستم الکترونیکی پیچیده و پردازش سیگنال، ممکن است نقاط مستعد خرابی ایجاد کند.

مس فلومتر حرارتی

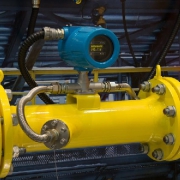

مس فلومتر حرارتی، تجهیزی است که نرخ جریان سیالات را با استفاده از اصل پراکندگی حرارتی (thermal dispersion) اندازه گیری میکند. این تجهیز، انتقال حرارت از یک سنسور گرم شده به یک سیال در حال جریان را تشخیص می دهد.

مس فلومترهای حرارتی بر اساس نظریه اندازه گیری انتقال حرارت بین یک سنسور گرم شده و جریان سیال، کار میکند. در این فلومترها از سنسور یا پروب گرم شده در تماس با سیال، استفاده می شود. همانطور که سیال از کنار سنسور عبور می کند، انتقال حرارات (convection)، گرما را از سنسور جذب می کند. نرخ انتقال حرارت با نرخ جریان جرمی سیال، مرتبط است.

سنسورهای دما، اختلاف دمای بین سنسور گرم شده و سیال را اندازه گیری میکنند. مس فلومتر حرارتی، نرخ جریان جرمی را با سنجش تفاوت دمای سیال و پارامترهای حرارتی شناخته شده، تخمین میزند. با این اصل کاری، مس فلومترهای حرارتی میتوانند نرخ جریان گازها را بدون جبران فشار یا دمای اضافی به طور دقیق اندازه گیری کنند و برای کاربردهای مختلف در صنایعی مانند کنترل فرآیند، نظارت بر محیط زیست و سیستم های HVAC مناسب هستند.

مزایای مس فلومتر حرارتی

- اندازه گیری جریان جرمی مستقیم

- سازگاری با طیف گسترده ای از سیالات

- دقت و درستی بالا.

- افت فشار کم

- زمان پاسخگویی سریع

- بدون قطعات متحرک

- طیف گسترده ای از نرخ جریان.

- محدوده دمای عملیاتی گسترده

- نیازمند نگهداری کم

- مناسب برای سیالات تمیز و آلوده.

محدودیتهای مس فلومتر حرارتی

- دقت محدود در نرخ جریان پایین

- مستعد نوسانات رسانایی حرارتی سیال

- احتمال رسوب سنسور یا انسداد در سیالات آلوده یا پر از ذرات.

- سازگاری محدود برای اندازه گیری سیالات چند فازی یا غیر همگن.

- دامنه محدود برای نرخ جریان فوق العاده بالا یا پایین.

- حساسیت به تغییرات در ترکیب سیال یا ترکیب گاز.

- سازگاری محدود برای کاربردهای فشار بالا.

- تغییر کالیبراسیون در طول زمان و نیاز به کالیبراسیون مجدد

- عدم دقت در اندازه گیری سیالات کم چگالی یا کم ویسکوزیته.

- آسیب پذیری در برابر ارتعاشات خارجی یا اختلالات مکانیکی.

تشابه و تفاوت مس فلومتر کوریولیس و حرارتی

دقت و تکرارپذیری

مس فلومتر کوریولیس: اندازه گیری های دقیقی حتی در نرخ جریان پایین به دلیل دقت و تکرارپذیری عالی، ارائه می دهد.

مس فلومتر حرارتی: دقت و تکرارپذیری خوبی را ارائه می دهد اما در نرخ جریان پایین و با سیالات غیر همگن، دارای محدودیت است.

قابلیت محدوده جریان

مس فلومتر کوریولیس: نرخ turndown بالا می تواند نرخ جریان کم و زیاد را اندازه گیری کند.

مس فلومتر حرارتی: این فلومتر دارای نرخ turndown پایین است و برای نرخ جریان متوسط تا زیاد مناسب است اما ممکن است در نرخ جریان پایین، محدودیت داشته باشد.

سازگاری با انواع مختلف سیال

مس فلومتر کوریولیس: قابل استفاده با سیالات مختلف از جمله مایعات و گازها.

مس فلومتر حرارتی: عموماً برای گازها و برخی مایعات قابل استفاده است اما محدود به انواع خاصی از سیالات است.

ملاحظات کاهش فشار

مس فلومتر کوریولیس: حداقل افت فشار، تلفات انرژی را کاهش می دهد.

مس فلومتر حرارتی: دارای افت فشار متوسط است و بنابراین تأثیر کمتری بر سیستم دارد.

الزامات نصب و نگهداری

مس فلومتر کوریولیس: فرآیند نصب، مانند جهت یابی دقیق لوله، ممکن است پیچیده تر باشد. علاوه بر این، تعمیر و نگهداری دورهای از جمله نظافت سنسور، مورد نیاز است.

مس فلومتر حرارتی: نصب و راه اندازی، چالش کمتری دارد و معمولاً به تعمیر و نگهداری کمی نیاز دارد.

مقرون به صرفه

مس فلومتر کوریولیس: به دلیل پیچیدگی فناوری، هزینه اولیه به طور کلی بالاتر است.

مس فلومتر حرارتی: از نظر هزینه اولیه، ارزانتر است.

ملاحظات خاص کاربرد

مس فلومتر کوریولیس: ایده آل برای کاربردهای انتقال و دخیره سازی که نیاز به اندازه گیری دقیق و قابلیت اطمینان فوق العاده دارند.

مس فلومتر حرارتی: ایده آل برای کاربردهایی که نیاز به زمان واکنش سریع و سازگاری با گاز دارند. مانند نظارت بر محیط زیست و سیستم های HVAC.

عملکرد و کاربرد مس فلومترهای کوریولیس و حرارتی ممکن است بر اساس برند، مدل و الزامات کاربرد، متفاوت باشد.

مس فلومترهای کوریولیس و حرارتی دارای مزایای مشخصی هستند و برای کاربردهای خاص، مناسب هستند. مس فلومتر کوریولیس برای کنترل فرآیند و انتقال انبوه بسیار مناسب است. با بررسی گسترده نیازها و محدودیت های خاص یک برنامه کاربردی و مشاوره با متخصصان، می توان مناسب ترین فلومتر را برای اندازه گیری دقیق و قابل اعتماد جریان، انتخاب کرد.