برج تقطیر

برج تقطیر

در این مقاله به بررسی برج تقطیر، انواع و اجزای آن و همچنین نحوه عملکرد هر یک از انواع برج تقطیر، به تفصیل میپردازیم. تقطیر یکی از رایجترین فرآیندهای جداسازی مخلوطی از دو (یا بیشتر) جزء به حالت اولیه با حرارت دادن مخلوط تا دمای بین نقاط جوش مربوطه آنها میباشد. در حقیقت، تقطیر جزئی (یا جزء به جزء) با بکارگیری و حذف گرما به منظور جداسازی مایع از مایع انجام میشود.

تقطیر چیست؟

هر ترکیب شیمیایی نقطه جوش یا سطح فرار خود را دارد که برحسب ماهیت ماده متفاوت است. از آنجا که مخلوط مایع به تدریج به جوش میآید، گرما باعث میشود اجزایی با نقطه جوش کمتر و قابلیت تبخیر بیشتر، تبخیر شوند و اجزای با قابلیت تبخیر کمتر به صورت مایع باقی بمانند. جزء تبخیر شده از طریق ستون تقطیر جزئی بالا میرود. مخلوطهایی با قابلیت تبخیر نسبی بالا، راحتتر جدا میشوند.

به عنوان مثال، در فشار اتمسفر، آب در ۲۱۲ درجه فارنهایت و اتانول در حدود ۱۷۶ درجه فارنهایت میجوشد. اگر مخلوط آب و اتانول تا حدود ۱۹۵ درجه فارنهایت حرارت داده شود، اتانول میجوشد و تبدیل به بخار میشود، سپس از مخلوط خارج میشود. آب جدا میشود و به صورت مایع باقی میماند.

تفاوت جداسازی و تقطیر

تفاوت بین جداسازی و تقطیر در روش بکار گرفتهشده برای جداسازی مواد تشکیل دهنده مخلوط است. در حالی که تقطیر از گرما برای جوشاندن مواد فرار به بخار و سپس متراکم کردن و حذف آنها استفاده میکند، جداسازی از اصول جذب استفاده میکند. جذب فرآیندی شیمیایی است که طی آن مولکولها در فاز تودهای – اعم از مایع یا جامد – به یک ماده گازی تبدیل میشوند. در این روش از بخار به عنوان گازی استفاده میکنند که مولکولهای مایع را جذب میکند. در یک روش جداسازی بخار، مولکولهای مایع جدا شده از مواد، توسط بخار آب جذب میشوند و به طور موثر آنها را از محصول مورد نظر جدا میکنند.

برج تقطیر چیست؟

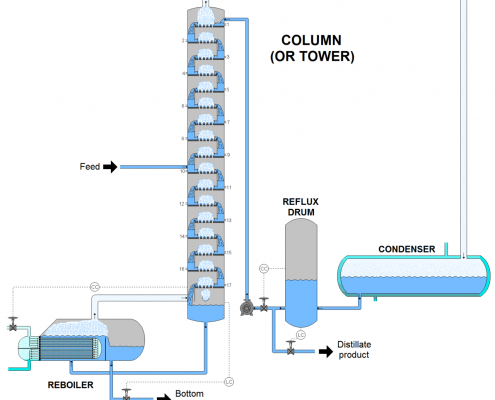

فرآیند تقطیر در یک ستون/ برج انجام میشود. برج قطعهای از تجهیزات طراحی شده برای نگهداری مواد، اعمال گرما به آن، متراکم کردن مواد فرار و جمعآوری اجزای جدا شده میباشد. برج تقطیر از یک سری صفحات انباشته تشکیل شدهاست. یک ماده مایع حاوی مخلوط دو یا چند مایع در یک یا چند نقطه وارد برج میشود. مایع روی صفحات جریان مییابد و بخار از طریق سوراخهایی در صفحات از طریق مایع حباب میکند. همانطور که مایع در ستون حرکت میکند، بخار چندین بار به دلیل صفحات متعدد با آن تماس پیدا میکند – یک فرآیند مهم در برجهای تقطیر.

فاز مایع و بخار در تماس قرار میگیرند زیرا وقتی یک مولکول از مواد با جوش بالاتر با آزاد شدن انرژی از بخار به فاز مایع تبدیل میشود، مولکول دیگری از مواد با جوش کم از انرژی آزاد برای تبدیل از فاز مایع به بخار استفاده میکند. بسیاری از متغیرها مانند فشار برج، دما، اندازه و قطر توسط ویژگیهای مواد اولیه و محصولات مورد نظر تعیین میشوند.

اجزای اصلی برجهای تقطیر

در سادهترین شکل، تجهیزات تقطیر دارای ۴ جزء اساسی است.

- ستون یا برج: برج محفظهای است که مواد را نگه میدارد و به وسط ظرف وارد میشود. ظرف به یک منبع خروجی متصل است که به اجزای تبخیرشده یا تقطیر، اجازه عبور میدهد. برج همچنین شامل چندین جزء دیگر مانند سینی یا لایه پرشده است که به جداسازی بیشتر مواد تشکیل دهنده مواد برای بهبود خالصی کمک میکند.

- دستگاه تقطیر: این بخش در بالای برج قرار دارد. هنگامی که بخار به بالای ستون تقطیر رسید، در این قسمت جمع میشود. بخار را خنک میکند و آن را به یک جریان مایع برمیگرداند که در یک ظرف جداگانه به نام استوانه تقطیر بازگشتی جمع میشود. جریان مایع تولید شده از اجزای تبخیر شده و متراکم شده، به نام تقطیر بازگشتی، دوباره به برج بازیافت میشود.

- استوانه تقطیر بازگشتی (Reflux): پس از متراکم شدن بخار برای نگه داشتن بخار متراکم شده از بالای برج به طوری که مایع بتواند به برج بازیافت شود.

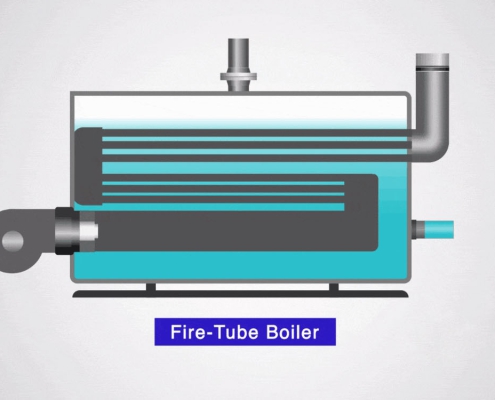

- دیگ بخار کمکی: یک منبع حرارتی به نام reboiler مخلوط داخل برج را تا دمای مناسب گرم میکند و تبخیر لازم برای فرآیند تقطیر را فراهم میکند.

نحوه عملکرد برج تقطیر

برج تقطیر از یک سری صفحات انباشته تشکیل شدهاست. یک ماده مایع حاوی مخلوط دو یا چند مایع در یک یا چند نقطه وارد برج میشود. مایع روی صفحات جریان مییابد و بخار از طریق سوراخهایی در صفحات از طریق مایع حباب میکند. همانطور که مایع در برج حرکت میکند، بخار چندین بار به دلیل صفحات متعدد با آن تماس پیدا میکند – یک فرآیند مهم در برجهای تقطیر. فاز مایع و بخار در تماس قرار میگیرند زیرا وقتی یک مولکول از مواد با جوش بالاتر با آزاد شدن انرژی از بخار به فاز مایع تبدیل میشود، مولکول دیگری از مواد با جوش کم از انرژی آزاد برای تبدیل از فاز مایع به بخار استفاده میکند.

پایه برج تقطیر حاوی حجم زیادی از مایع است که عمدتاً از مایع با نقطه جوش بالاتر تشکیل شدهاست (در مثال ما، این میتواند آب باشد). مقداری از این مایع از پایه خارج میشود که مقداری از آن در دیگ مجدد گرم میشود و به برج باز میگردد. به این حالت جوشیدن میگویند.

مقداری بخار از بالای برج خارج میشود و در دستگاه تقطیر به حالت مایع برمیگردد. مقداری از این مایع به عنوان تقطیر بازگشتی به برج برگردانده میشود و باقیمانده، محصول برتر یا تقطیر است. در حقیقت، مخلوط داغ به پایین پمپ میشود. این برج به عنوان یک مبدل حرارتی عمل میکند و گرما را از بخار با بالا آمدن آنها حذف میکند. برخی از آنها دوباره به مایع تبدیل میشوند و دوباره به پایین برج میافتند.

با بالا رفتن از برج، دما به تدریج کاهش مییابد. در بسیاری از موارد، یک سیستم تقطیر میتواند محصولات متعددی را در چندین نقطه مختلف در داخل ستون تقطیر بدست آورد. مواد باقیمانده در ستون به فرآیند تقطیر ادامه میدهند تا زمانی که به سطح خالصی مطلوب مخلوط برسد. در بسیاری از موارد، محلول بارها در سراسر سیستم گردش میکند تا از جداسازی بهینه اطمینان حاصل شود.

گروههای مختلف هیدروکربنها در ارتفاعات مختلف متراکم میشوند – سنگینترین در پایین، سبکترین در بالا. محصول نهایی در حالت اولیه است. در ادامه به انواع روشهای تقطیر معمولی و پیشرفته میپردازیم.

تقطیر معمولی

برجها براساس نوع داخلی برج، به دو دسته متداول طبقهبندی میشوند: برجهای تقطیر پرشده (Packing) و برجهای صفحهای (سینیدار).

برجهای پرشده

ستونهای تقطیر با مادهای پر یا بستهبندی میشوند. مواد بستهبندی باید با مواد تقطیرشده سازگار باشد. مواد بستهبندی از خاک رس، چینی، پلاستیک، سرامیک، فلز یا گرافیت تشکیل شدهاند.

اگرچه ستونهای طبقه پرشده اغلب برای جذب استفاده میشوند، اما برای تقطیر مخلوطهای بخار و مایع نیز استفاده میشوند. این پرشدن، سطح وسیعی را برای تماس بین بخار و مایع فراهم میکند که کارایی برج را افزایش میدهد.

مخلوط مواد اولیه حاوی اجزایی با قابلیت تبخیر مختلف است و تقریباً از وسط وارد برج میشود. مایع از طریق پرشدن به سمت پایین جریان مییابد و بخار از طریق برج به سمت بالا جریان مییابد.

تفاوت در غلظت باعث میشود که اجزای با قابلیت تبخیر کمتر، از فاز بخار به فاز مایع منتقل شوند. به علاوه این پرشدن، زمان تماس را افزایش میدهد که باعث افزایش راندمان جداسازی میشود. بخار خروجی حاوی بیشترین اجزای تبخیر شونده است، در حالی که جریان محصول مایع حاوی کمترین اجزای تبخیر شونده است.

طراحی تجهیزات

پس از اینکه مخلوط مواد وارد برج شد، مایع به صورت مخالف در برج از طریق صفحه پرشده جریان مییابد و با جریان بخار در حال افزایش تماس میگیرد. مایع پایینی، وارد یک بویلر کمکی میشود. دو جریان از بویلر کمکی خارج میشوند؛ یک جریان بخار که به برج باز میگردد و یک جریان محصول مایع. جریان بخار از طریق صفحه پرشده به سمت بالا جریان مییابد، اجزای بیشتر تبخیر شونده را میگیرد، از برج خارج میشود و وارد دستگاه تقطیر میشود.

پس از متراکم شدن بخار، جریان وارد یک استوانه تقطیر بازگشتی میشود، جایی که به یک جریان محصول بالاسری که به عنوان تقطیر شناخته میشود و یک جریان تقطیر بازگشتی که به برج برگردانده میشود، تقسیم میشود. این برجها اغلب برای بازیابی حلّالها استفاده میشوند.

برجهای صفحهای

برج صفحهای یا سینیدار (tray) پرکاربردترین نوع برج تقطیر است. صفحاتی با طرحهای مختلف برای نگهداری مایع به منظور ایجاد تماس بهتر بین بخار و مایع و در نتیجه جداسازی بهتر استفاده میشود. تعداد صفحات یا مراحل در برج به میزان خالصی مطلوب و دشواری جداسازی بستگی دارد. تعداد مراحل همچنین ارتفاع ستون را تعیین میکند. این برجها انواع مختلفی دارد که عبارتند از:

- برجهای سینیدار دریچهای

- برجهای سینیدار کلاهدار

- برجهای سینیدار مشبک (غربال)

در این نوع سینیها سوراخها با دریچههایی پوشانده شدهاند. سینیهای دریچهای پیشرفتهترین و گرانترین سینی هستند.

سینیهای کلاهدار حاوی درپوشهایی هستند که به بخار اجازه میدهند از طریق منافذ ریز جریان یابد و با مایع تماس پیدا کند.

سینیهای مشبک یا غربال، شامل سوراخهایی برای عبور بخار هستند، برای موقعیتهایی با ظرفیت بالا استفاده میشوند و بازدهی بالا با هزینه کم را ارائه میدهند.

اطلاعات کلی

مواد، وارد برج صفحهای به سمت وسط ستون میشود. اختلاف غلظت باعث میشود که اجزای کمتر تبخیر شونده از جریان بخار به جریان مایع منتقل شوند. بخار خروجی از دستگاه تقطیر حاوی بیشترین اجزای تبخیر شونده است، در حالی که کمترین اجزای تبخیرشونده از طریق بویلر در جریان مایع خارج میشوند.

طراحی تجهیزات

پس از ورود مخلوط مواد به برج، مایع به سمت پایین برج و در سراسر سینیها در جریان متقاطع یا جریان مخالف جریان مییابد. یک بویلر در پایین، جریان را به یک جریان بخار که به برج باز میگردد و یک جریان محصول مایع جدا میکند. جریان بخار از طریق سینیها به سمت بالا جریان مییابد و با جریان مایع در حال پایین تماس پیدا میکند و اجازه میدهد تا جداسازی انجام شود.

در بالای برج، بخار در یک دستگاه تقطیر متراکم میشود. جریان متراکم به یک جریان محصول بالاسری که به عنوان تقطیر شناخته میشود و یک جریان بازگشتی که به بالای برج باز می گردد تقسیم میشود. ستونهای صفحه اغلب برای بازیابی حلّالها از زبالههای فرآیند استفاده میشوند.

سایر تکنیکهای تقطیر

تقطیر خلا

برای تبخیر یک مایع میتوان دمای آن را افزایش داد یا فشار آن را کاهش داد. در طول تقطیر در خلاء، فشار داخل برج تقطیر در خلاء حفظ میشود تا دمای مورد نیاز برای تبخیر مایع کاهش یابد. به علاوه، فشار در ستون بالای حلال کاهش مییابد. این روش تقطیر در شرایطی با محصولات حساس به حرارت، مایعات با چسبندگی پایین و مایعاتی که امکان کثیف شدن یا کف کردن دارند استفاده میشود. در تقطیر خلاء، پمپهای خلاء به سیستم تقطیر اضافه میشوند تا فشار ستون زیر فشار اتمسفر را کاهش دهند.

علاوه بر این، تنظیم کنندههای خلاء برای اطمینان از حفظ فشار درون ستون در خلاء، استفاده میشود. پالایشگاههای نفت اغلب از تقطیر خلاء استفاده میکنند.

تقطیر برودتی

در تقطیر برودتی، تکنیکهای تقطیر متداول برای گازهایی به کار میرود که به صورت برودتی به مایع تبدیل شدهاند. سیستم باید در دمای کمتر از -۱۵۰ درجه سانتیگراد کار کند. در طول تقطیر برودتی، مبدل های حرارتی و کویل های خنک کننده دمای داخل برج تقطیر را کاهش میدهند. سیستم بدست آمده جعبه سرد نامیده میشود. گازهای برودتی به جعبه سرد وارد میشوند و سپس در دمای بسیار پایین تقطیر میشوند. جداسازی هوا یکی از کاربردهای اصلی تقطیر برودتی است.

تقطیر با بخار آب

تقطیر با بخار آب برای تقطیر ترکیبات دو یا چند مایع غیرقابل اختلاط در دمای کمتر از نقطه جوش معمولی استفاده میشود. در این روش، مواد مورد نظر در دمای کمتر از ۱۰۰ درجه تقطیر میشود. این روش برای استخراج ترکیبات حساس به دما و هنگامی که ماده از نظر شیمیایی با آب واکنش نشان نمیدهد، کاربرد دارد.

به این ترتیب میتوان درصد بیشتری از یکی از دو مایع موجود در میعانات را بدست آورد. میتوانیم این عمل را بارها و بارها تکرار کنیم تا مایع بیشتری از دیگری جدا شود. انواع مختلفی از تقطیر با بخار آب وجود دارد: تقطیر با بخار خارجی و تقطیر با بخار داخلی. تجهیزات این روش ارزان قیمت میباشند.

تقطیر جزء به جزء

تقطیر جزء به جزء یا جزئی با تقطیر ساده متفاوت است زیرا ستون تفکیک به طور طبیعی ترکیبات را بر اساس نقطه جوش آنها جدا میکند. جداسازی مواد شیمیایی با استفاده از تقطیر ساده امکان پذیر است، اما نیاز به کنترل دقیق دما دارد زیرا تنها یک جزء در هر زمان قابل جداسازی است.

تقطیر ساده سریعتر، سادهتر است و انرژی کمتری مصرف میکند، اما واقعاً زمانی مفید است که بین نقطههای جوش اجزاء مورد نظر (بیش از ۷۰ درجه سانتیگراد) اختلاف زیادی وجود داشته باشد. اگر فقط اختلاف دمای کمی بین اجزاء وجود دارد، تقطیر جزء به جزء بهترین گزینه است.

انواع برج تقطیر

انواع مختلفی از برجهای تقطیر وجود دارد که هر کدام برای انجام انواع خاصی از جداسازی طراحی شدهاند و هر طرح از نظر پیچیدگی متفاوت است. دو دسته اصلی برج تقطیر وجود دارد، دستهای و پیوسته.

برجهای دستهای

در عملیات دستهای، تغذیه به برج به صورت دستهای وارد میشود. یعنی برج با یک دسته شارژ میشود. سپس فرآیند تقطیر انجام میشود. هنگامی که نتیجه مورد نظر بدست بیاید، دسته بعدی مواد، معرفی میشود.

برجهای پیوسته

برجهای پیوسته یک جریان مواد پیوسته را پردازش میکنند. هیچ وقفهای رخ نمیدهد مگر اینکه مشکلی در برج یا واحدهای فرآیند اطراف وجود داشته باشد. این روش رایجترین روش و قادر به مدیریت توان عملیاتی بالایی میباشد.

انواع برجهای پیوسته

اگر تعداد محصولاتی که برج قادر به پردازش آن میباشد متعدد باشد، برج چند محصولی نامیده میشود. برجهای پیوسته همچنین براساس ماهیت موادی که در حال پردازش آن هستند، طبقهبندی میشوند:

برج باینری: مواد فقط شامل دو جزء است.

برج چند جزء: مواد شامل بیش از دو جزء است.

اصطلاحات و عملیات پایه

مخلوط مایعی که قرار است پردازش شود به عنوان مواد شناخته میشود و معمولاً در جایی نزدیک وسط برج به سینی وارد میشود. سینی برج را به یک بخش بالا (غنی سازی یا اصلاح) و یک بخش پایین (برهنه کردن) تقسیم میکند. مواد به سمت پایین برج جریان مییابد، جایی که در پایین در دیگ بخار جمع آوری میشود.

گرما برای تولید بخار به دیگ بخار منتقل میشود. منبع گرمای ورودی میتواند هر سیال مناسبی باشد، اگرچه در اکثر کارخانههای شیمیایی این بخار معمولاً بخار است. در پالایشگاهها، منبع گرمایش ممکن است جریانهای خروجی برجهای دیگر باشد. بخار تولیدی در بویلر مجدداً به واحد پایین برج وارد میشود. مایعی که از ریبویلر خارج میشود به عنوان محصول کف یا به طور ساده، کف شناخته میشود.

بخار به سمت بالا برج حرکت میکند و با خروج از بالای دستگاه، توسط یک کندانسور خنک میشود. مایع غلیظ شده در یک ظرف نگهدارنده به نام تقطیر بازگشتی ذخیره میشود. مقداری از این مایع به بالای برج بازیافت میشود و به آن رفلاکس میگویند. مایع غلیظ شدهای که از سیستم خارج میشود به عنوان تقطیر یا محصول برتر شناخته میشود. بنابراین، جریانهای داخلی بخار و مایع در داخل برج و همچنین جریانهای خارجی مواد و جریانهای محصول، به داخل و خارج برج وجود دارد.

مزایای تقطیر

تقطیر روی مخلوطهای مایعی که قابلیت تبخیر نسبی بالایی دارند به خوبی عمل میکند. به این معنی که تفاوت قابلتوجهی در سطوح فرار بین محصول و آلایندههای آن وجود دارد. علاوه بر این، تقطیر را میتوان بر روی هر ماده که دارای یک یا چند جزء است استفاده کرد و در محیطهای صنعتی که آلایندههای زیادی بر روی محصول تأثیر میگذارد، مفید است.

برای دستیابی به خالصترین تقطیر ممکن، میتوان چندین ظروف ماده را پشت سر هم قرار داد و سطح غلظت مواد فرار را در مخلوط در هر مرحله افزایش داد. ساخت یک برج تقطیر که امکان انجام مراحل متعدد چرخه گرما-تراکم را فراهم میکند، خلوص محصول نهایی را بهبود میبخشد.

معایب تقطیر

دستیابی به روش تقطیر جداسازی مایع با مخلوطهایی که قابلیت تبخیر نسبی پایینی دارند دشوارتر است. هنگامی که ترکیبات شیمیایی در مقایسه با خود محصول دارای سطح فرار مشابهی هستند، جداسازی آنها از طریق اعمال گرما دشوارتر است زیرا دارای نقطه جوش مشابهی هستند. در این مورد، تکنیکهای تخصصی برای دستیابی به دقت بیشتر مورد نیاز است. مواد با بالاترین نقطه جوش هرگز نمیتوانند به طور کامل از مخلوط خارج شوند و به عنوان باقی مانده در مواد باقی می مانند. به این ترتیب، تقطیر هرگز نمیتواند به تفکیک ۱۰۰٪ برسد.

علاوه بر جداسازی ناقص، یکی از معایب عمده روش تقطیر این است که مقادیر زیادی انرژی در طی فرآیندهای گرمایش و تراکم مصرف میکند. در نتیجه، روش تقطیر در محیطهای صنعتی که حجم بالایی از مواد را پردازش میکنند، کمتر مطلوب است. علاوه بر این، کارشناسان ایمنی هشدار میدهند که تقطیر میتواند به دلیل مقادیر مایع در حال جوش تحت فشار موجود در برج تقطیر یک خطر باشد. ممکن است انبساط حرارتی رخ دهد که میتواند منجر به آتشسوزی یا انفجار شود.

کاربردهای تقطیر

در فناوریهای شیمیایی، بیوتکنولوژی، پتروشیمی، تصفیه فاضلاب، بیوتکنولوژی و داروسازی، داشتن یک روش ایمن و موثر برای حذف ترکیبات به منظور اطمینان از یک محصول جانبی پاک و ایمن، برای محیط زیست مهم است. در ادامه به برخی از کاربردهای عملی تقطیر میپردازیم.

تصفیه آب

یکی دیگر از کاربردهای عملی تقطیر، تصفیه آب است. در مناطقی که آب شیرین قابل دسترسی نیست، میتوان از تقطیر برای تصفیه آب دریا استفاده کرد تا نوشیدنی ایمن شود. علاوه بر ایجاد آب آشامیدنی سالم، استفاده از تقطیر برای تصفیه آب در کاربردهای صنعتی نیز مفید است. به عنوان مثال، حذف مواد معدنی و سایر ناخالصیها از آب میتواند به افزایش کارایی انواع خاصی از تجهیزات مکانیکی کمک کند.

تولید بنزین

یکی از رایجترین مصارف صنعتی تقطیر، تولید سوخت است. بسیاری از اجزای نفت خام نمیتوانند به عنوان سوخت مورد استفاده قرار گیرند و باید جدا شوند. فرآیند تقطیر جزئی ( شامل جداسازی تمام اجزای یک مخلوط است) میتواند به پالایش نفت خام کمک کند تا سوختی مانند بنزین و گازوئیل از اجزای قابل استفاده آنها ایجاد شود.

بازیافت روغنها

میتوان از تقطیر برای بازیافت روغنها استفاده کرد. بسیاری از روغنهای قابل استفاده نه به دلیل تجزیه شیمیایی، بلکه به دلیل وجود آب، کثیفی و سایر آلایندهها دور ریخته میشوند. با حذف چنین حلالهایی از روغن از طریق فرآیند تقطیر یا جداسازی، میتوان طول عمر قابل استفاده روغن را تا حد زیادی افزایش داد.

فرآوری مواد غذایی

در صنایع فرآوری مواد غذایی از تقطیر خلاء به طور گسترده برای کاربردهای مختلف استفاده میشود. به طور کلی، تقطیر جزئی به عنوان وسیله اولیه برای جداسازی اجزای مایع استفاده میشود. با این حال، ایجاد اجزای بسیار خالص لازم در صنعت فرآوری مواد غذایی از طریق اجرای تقطیر جزئی به طور کلی چالش برانگیز یا عملاً غیرممکن است. به این ترتیب، استفادههای متوالی از تقطیر کسری مانند تقطیر خلاء در صنایع غذایی اغلب برای دستیابی به میزان خالصی بالاتری انجام میشود. برخی از رایجترین کاربردهای تقطیر خلاء در صنایع غذایی عبارتند از:

- ایجاد طعمها

- تولید نوشیدنی از مواد خام مانند میوهها یا غلات

- اسانسهای غلیظ

- بوی بد چربیها و روغنها

داروسازی

تقطیر در صنعت داروسازی اغلب برای تعویض حلّال استفاده میشود زیرا حلّال واکنش معمولاً با حلال تبلور یا برای غلیظ کردن محلول قبل از تبلور متفاوت است. محیط ماده فعال دارویی (API) و مواد واسطه باید کنترل شوند، محدودیتهای حلشوندگی شناخته شده، تشکیل ناخالصی باید با کنترل دما و زمان تقطیر محدود شود. همچنین، توجه به این نکته مهم است که گونههای محلول میتوانند بر تعادل فاز تأثیر بگذارند. عمدتاً در این صنعت از تقطیر دستهای و پیوسته استفاده میشود.

در این مقاله به تقطیر و انواع آن، برج تقطیر و همچنین نحوه عملکرد برج تقطیر به تفصیل پرداختیم. اگر علاقهمند به دانستن بیشتر درمورد فرآیند تقطیر، کاربردهای تقطیر، برج تقطیر و فرآیندهای صنعتی میباشید، پیشنهاد میکنیم که حتما مقاله جامع را در این خصوص مطالعه نمایید.

همچنین اگر نیاز به مطالعه بیشتر درمورد برجهای تقطیر دارید پیشنهاد میکنیم که به لینکهای زیر رجوع کنید.

منابع مقاله:

https://chemdictionary.org/steam-distillation

https://www.wermac.org/equipment/distillation_part1.html

https://encyclopedia.che.engin.umich.edu/distillation-columns

https://www.usalab.com/blog/uses-of-fractional-food-distillation-in-food-industry

http://www.srsengineering.com/our-products/distillation-columns/how-columns-work