کاربرد فلومتر کوریولیس در صنعت داروسازی

فلومتر کوریولیس در داروسازی

فلومتر کوریولیس به دلیل ساختار و نوع قرار گیری آن در فرایند این قابلیت را دارد که کاندید بسیار پر طرف دار در صنعت داروسازی باشد و به همین دلیل در این مقاله ما به بررسی فلومتر کوریولیس در داروسازی می پردازیم که در ادامه می توانید مزیت ها و امکاناتی که این فلومترها در اختیار ما قرار می دهد را مشاهده کنید.

صنعت داروسازی به فرآیندهای جریان سیال با درجه خلوص بالا برای پردازش جریان بالادست و جریان پایین دست متکی است. استفاده از فلومتر جرمی Coriolis راه حل موثری برای بسیاری از کاربردهای دارویی مانند تامین محیط رشد، گلوکز و سایر مواد مغذی به بیوراکتورها، انتقال و حمل و نقل هوایی مایع، پر کردن دستهای و … ارائه میدهد.

در این مقاله ما در مورد مزایای فلومتر جرمی Coriolis را در صنعت داروسازی برای فرآیندهای مختلف دارویی و چگونگی بهبود قابلیت اطمینان و دقت فرآیند، بحث میکنیم. کوریولیس متر، اندازهگیریهای دقیق و قابل تکرار جرم، چگالی، دما و جریان حجمی را ارائه میدهد. این قابلیتها کمک میکند تا اطمینان حاصل کنیم که پارامترهای فرآیند در محدوده تعیین شده، باقی میمانند و کیفیت محصول حفظ میشود. علاوه بر این، کوریولیس متر میتواند در کاربردهای مختلف در صنعت داروسازی مانند تضمین کیفیت، کنترل فرآیند و مدیریت موجودی و همچنین در طول فرمولاسیون دارویی، استفاده شود.

مزایای فلومتر کوریولیس

۱٫۱ قابلیت اطمینان و تکرارپذیری

هنگام تولید داروها، دقت و تکرارپذیری بسیار مهم است. به همین دلیل ضروری است که یک تجهیز قابل اعتماد با قابلیت تکرار و سازگار با سیالات مختلف درگیر در فرآیندهای دارویی، داشته باشیم. فلومتر کوریولیس یا کوریولیس متر به دلیل ویژگیها و مزایای منحصر به فرد خود راه حل ایده آلی است. دقت و تکرارپذیری بی نظیری را ارائه میدهد که در نتیجه آن را برای اندازه گیری دقیق مایعات در فرآیندهای دارویی گزینهای مناسب میکند. علاوه بر این، افت فشار کم آن باعث صرفه جویی در مصرف انرژی میشود و همچنین قادر است حداقل نرخ جریان را به راحتی اندازه گیری کند. در نهایت، طراحی قوی آن تضمین میکند که بتواند در شرایط سخت محیطی مقاومت کند. به طوری که این فلومتر را به گزینهای عالی برای کاربردهای دارویی تبدیل میکند.

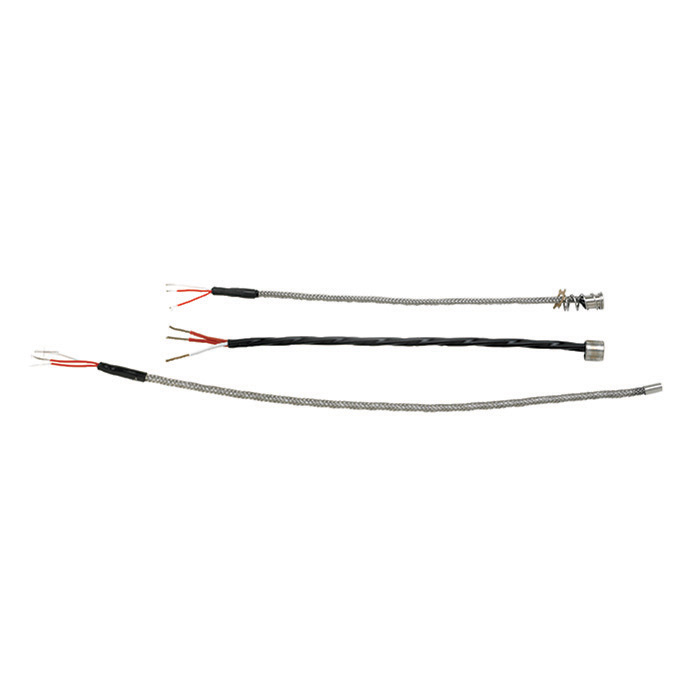

فلومتر کوریولیس نوعی دستگاه اندازه گیری جریان است که میتواند با دقتی بالا برای سیالات فرآیندی مختلف، اندازه گیری انجام دهد. این فلومترها از یک لوله مستقیم یا خم شده با سطوح صیقلی و بدون اتصالات ساخت، تشکیل شدهاند. علاوه بر این، فلومترها به دلیل عدم وجود اتصالات ساخت، مستعد نشتی نیستند. فلومتر کوریولیس در داروسازی به دلیل تکرارپذیری و دقت بالا، سازگاری مواد سازنده با دارو، قادر به اندازه گیری طیف وسیعی از سیالات فرآیندی هستند.

۱٫۲ مطابقت با ASME BPE

محمولههای دارویی برای نوشیدنیها و گازهای پروسهها، به دقت بیش از حد با احتمال کم آلودگی، نیاز دارند. کوریولیس متر به شکلی طراحی شده که با الزامات ASME BPE برای تخلیه مطابقت دارد که برای استریل کردن تجهیزات درونی بسیار مهم است. از آنجا که مایع از هیچ شکافی عبور نمیکند و تمام سطوح صیقل داده میشوند، کوریولیس مترها را میتوان به راحتی پاک کرد و بدون جداسازی آن استریل کرد و همچنین مناطق کمی برای رشد باکتریها یا میکروبها وجود دارد. در حقیقت، هیچ شکافی در داخل دستگاه برای جذب مواد شیمیایی فرآیند وجود ندارد.

استاندارد تجهیزات پردازش زیستی ASME BPE-2005، درمورد اطمینان از تخلیه کامل سیستم در لوله کشی افقی و تجهیزات اندازه گیری درون-خطی، مانند فلومترهای کوریولیس لوله مستقیم، راهنمایی ارائه میدهد.

استفاده از فلومترهای کوریولیس یک مزیت دیگر را نیز به همراه دارد: احتمال تمیز شدن کامل آن نسبت به سایر تجهیزات بیشتر است زیرا نیازی به جداسازی نیست. به این معنی که فرآیند میتواند بدون وقفه در حالی که تمیز کردن دستگاه انجام میشود، ادامه یابد یا قطعات، بدون وقفه در حالت کار یا از کار افتادگی در حین تعمیرات و نگهداری، تعویض شوند.

۱٫۳ بسیار دقیق و هزینه کم

خرید کوریولیس متر در صنعتی داروسازی به دلیل دقت مورد نیاز برای اندازه گیری دقیق، معمولاً گرانتر از انواع دیگر است. با این حال، این فلومترها بسیار بادوام هستند و نیاز به تعمیر و نگهداری کمی دارند که منجر به هزینه مادام العمر بسیار کمتری نسبت به سایر انواع فلومترهای موجود در بازار میشود. کوریولیس متر برای کار با طیف وسیعی از سیالات و شرایط فرآیند، طراحی شده است. در نتیجه، میتوان از آنها حتی با تغییر نرخ جریان بدون کالیبراسیون یا پیکربندی مجدد استفاده کرد. همچنین این فلومترها در محدوده عملیاتی وسیعی کار میکنند که آنها را برای کاربردهایی که دقت در آنها بسیار مهم است، ایدهآل میکند. این ویژگیها در کنار هم، کوریولیس متر را با حداقل هزینه برای کاربردهای مختلف، کارآمد می کند.

۱٫۴ ایزوله سازی فرآیند

فلومترهای کوریولیس برای بسیاری از زمینههای تولید دارو مناسب هستند. یک مزیت خاص این فناوری، ایزوله سازی فرآیند است. تنها قسمتی از فلومتر که با فرآیند در تماس است، داخل لولههای جریان است که از آلیاژهای فلزی مقاوم در برابر خورندگی ساخته شدهاند. در صورت خرابی دستگاه، هیچ سیال یا بخشی وجود ندارد که در معرض این فرآیند قرار بگیرد.

سایر فناوریها از اجزایی استفاده میکنند که میتوانند در صورت از کار افتادن دستگاه، فرآیند را آلوده کنند. برای مثال، پوشش و الکترودهای یک فلومتر مغناطیسی، نقطه ورود آلایندهها را فراهم میکنند و حسگر یک فلومتر ورتکس (گردابی) معمولاً حاوی سیالی است که میتواند به فرآیند، نشت کند.

۱٫۵ قابلیت پاکسازی و تخلیه پذیری

فلومتر کوریولیس در داروسازی که اکثر کاربردها در تولید دارو به سطح بالایی از پاکیزگی نیاز دارند. نظافت در یک کارخانه تولید دارو، نشان دهنده کیفیت محصول است. کارخانهها باید ترکیب محصول و رشد موجودات خارجی در سیستم را کنترل کنند. در مکانی که سیستمها در-محل تمیز میشوند، تخلیه پذیری به یک امر ضروری طراحی تبدیل میشود. بهترین روشهای پاکسازی، بسیاری از روشهای اندازهگیری رایج (ورتکس، dP، جابجایی مثبت) را رد میکند، زیرا در این روشها مواد در شکافهای خود فلومتر گیر میکند.

هنگام انتخاب بین کوریولیس متر لوله راست و خمیده، حساسیت و قابلیت تخلیه (زهکشی)، ملاحظات اولیه میباشند. لولههای مستقیم تخلیه بیشتری دارند، در حالی که لولههای خمیده حساستر هستند. بنابراین، لولههای مستقیم نسبت به لولههای خمیده برای کاربردهایی با استانداردهای تمیزی بالا و الزامات دقت کمتر، مفید هستند.

کوریولیس مترهای مستقیم یک مزیت قابل توجه نسبت به کوریولیس مترهای خمیده دارند. هنگامی که در محیطهای آلوده استفاده میشوند، موجب خوانشهای تمیزتری میشوند. علاوه بر این، طراحی مستقیم، باعث مقاومت کمتر در برابر اجسام خارجی میشود که میتواند به خوانایی بهتر کمک کند. فلومترهای کوریولیس مستقیم در جایی که آلودگی مواد خام، نگران کننده است، مطلوب هستند.

برخی از فلومترهای خمیده اگر به دقت جهت داده شوند، به خوبی تخلیه میشوند. بقیه فلومترها بدون توجه به نحوه نصب به خوبی تخلیه نمیشوند. در مکانهایی که تخلیه یک امر مهم باشد و دقت بالاتری از فلومتر خمیده انتظار میرود، فلومتر باید با کمک تولید کننده، انتخاب شود. تخلیه سیستم و/ یا عملکرد فلومتر ممکن است بسته به جهت خمیدگی لوله به خطر بیفتد. به عنوان مثال، نقاط پایین مایعات و جامدات را حبس میکند، در حالی که نقاط بالا گازها را حبس میکند.

کاربردهای کوریولیس متر در صنعت داروسازی

۲٫۱ حمل و نقل مواد خام

جابجایی مواد خام موجب میشود تفاوت بزرگی هنگام اندازه گیری دقت فرآیندهای دارویی ایجاد شود. با این حال، زمانی که روشهای اندازهگیری با دقت بالاتر لازم است، کوریولیس متر میتواند مواد خام را اندازهگیری کند. کوریولیس متر این مزیت را دارد که اندازهگیریهای آن تحت تاثیر تغییرات در ترکیب شناور، قرار نمیگیرد. انواع مختلفی از دستگاههای اندازهگیری جریان در سراسر فاز دریافت مواد خام به شکل پراکنده وجود دارد.

۲٫۲ تزریق آب

تزریق آب بخش مهمی از فرآیند تولید برای بسیاری از صنایع است. آب مورد استفاده برای تمیز کردن و ضد عفونی نیاز به درجه خلوص بالا و نیاز به فلومتری دارد که به راحتی تمیز و استریل شود. علاوه بر این، جریان حجم زیاد آب، ممکن است اتلاف زیاد انرژی و آب را داشته باشد که منجر به هزینههای زیاد فرآیند میشود. یک ابزار جریان با دقت بالاتر میتواند ضایعات را کاهش دهد و هزینههای کلی فرآیند را کاهش دهد. وقتی صحبت از تزریق آب می شود، سیستم کوریولیس، هم کاربردی و هم بهینه است.

برای تزریق آب، در مورد میزان خلوص آب نمیتوان ریسک کرد. خرابی ورتکس یا فلومترهای مغناطیسی میتواند آب را در معرض ذرات و ناخالصیها قرار دهد. در این موارد، استفاده از کوریولیس متر برای جریان ترجیح داده میشود.

۲٫۳ روکش قرص

روکش قرص به استفادهی دقیق و تکرار پذیر مقدار کمی رنگ روی قرص و نظارت بر جریان هوا در روکشهای قرص نیاز دارد. کوریولیس متر میتواند این فرآیندهای مختلف تکمیل قرص را با دقت بالا برآورده کند پس مورد بسیار مهم دیگری از استفاده از فلومتر کوریولیس در داروسازی می باشد.

فرآیند روکش قرص، فرآیندی است که در آن قطعات با یک لایه نازک رنگ که با دست یا ماشین اعمال میشود، پوشانده شده که روکش باید بسیار نازک باشد تا بر عملکرد آن تاثیری نداشته باشد. این کار به این دلیل است که ممکن است در محیط استفاده، آلاینده (مانند موتور خودرو) وجود داشته باشد.

اعمال این روکشها نیاز به دقت و ظرافت دارد که با استفاده از کوریولیس متر با خوانشهای دقیق و نرخ جریان پایین به بهترین وجه به دست میآید. به عنوان مثال، فلومترها میزان رنگ اعمال شده روی یک قرص را اندازه گیری میکنند. یک سیستم هوای مرکزی جریان هوا را برای روکش قرصها فراهم میکند. این اندازه گیری به سختی تنظیم میشود تا بر میزان رنگ و ضخامت روکش تأثیر بگذارد. این موارد بیان شده، نشان میدهند که استفاده از فلومترها چه میزان رایج هستند.

تنوع مراحل فرآیند و نیاز به تمیزی، خلوص و پاسخدهی دقیق به مصرفکنندگان و کنترلکنندهها، نیاز به یک تکنولوژی جریان قابل اعتماد با دقت بالا و ریسک پایین ایجاد آلودگی، دارد.

استفاده از فلومتر کوریولیس برای اندازهگیری نرخ جریان، زمانی که یک فناوری کافی و ارزانتر مانند فلومتر گردابی در دسترس باشد، غیرقابل توجیه است. با این حال، در مواردی که استفاده از آب هم باید نظارت شود، دو فلومتر لوله مستقیم روی یک چرخه میتواند جایگزین یک فلومتر در هر نقطه، شود. این کار میتواند در هزینهها صرفه جویی کند و دقت کلی مصرف کل آب را بهبود بخشد.

زمانی که سرعت جریان کل آب، هنگامی که خط آب باید به طور کامل تخلیه شود، نامنظم باشد، نگه داشتن دو سنسور جریان که بطور کامل نگه داشته میشوند، نتایج ثابتی را ایجاد میکند.

به این ترتیب به دلایل متعدد و البته مهمی فلومتر کوریولیس در داروسازی نقش بسیار پر رنگی دارد و تهیه این محصول به صورت فزاینده میباشد. اگر قصد خرید فلومتر کویولیس دارید حتما با کارشناسان ما تماس بگیرید.

منابع: