شیر برقی ضد انفجار

شیر برقی ضد انفجار

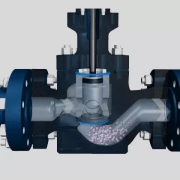

شیر برقی ضد انفجار دارای یک نوع هوزینگ است که می تواند از هر گونه انفجار داخل سیم پیچ یا هوزینگ جلوگیری کند. این بخش، از جرقه داخلی از مشتعل شدن گاز، بخار یا ذرات قابل احتراق در محیط جلوگیری می کند و علاوه بر این از انفجار بسیار بزرگتر پیشگیری می کند.

اصطلاح ضد انفجار به این معنی است که تبدیل انرژی فعلی ناشی از headlock الکترومغناطیسی برای اشتعال گاز محیط متناظر، کافی نباشد.

تمام قسمت های گاز انفجاری یا تجهیزات، داخل شیر برقی ضد انفجار قرار گرفته اند. محافظ آن می تواند در برابر هر سطح اتصالی یا فضای خالی ساختاری مقاومت کند و ترکیب انفجاری وارد شده به محافظ بدون آسیب داخل آن منفجر می شود.

علاوه بر این، این مسئله باعث اشتعال یک محیط خارجی انفجاری که توسط یک یا چند گاز یا بخار تشکیل شده است، نمی شود. تمام قطعاتی که می توانند جرقه و دماهای خطرناک ایجاد کنند در محفظه مقاوم در برابر شعله قرار می گیرند.

پوشش ضد آتش باعث جدا شدن فضای داخلی تجهیزات از محیط اطراف می شود. به دلیل اثر تنفسی و اثر نفوذ گاز تجهیزات الکتریکی، ممکن است ترکیب گازهای انفجاری در داخل وجود داشته باشد.

۱٫ به کارگیری آن بسیار ایمن است زیرا نشتی خارجی مسدود شده و نشتی داخلی به راحتی کنترل می شود

نشتیهای داخلی و خارجی، از جمله خطرات ایمنی هستند. سایر شیرهای خود-کنترلی (self-control) معمولاً ساقه شیر را توسط اکچوئیتورهای الکتریکی، پنوماتیکی و هیدرولیکی گسترش می دهند تا چرخش یا حرکت اسپول را کنترل کنند. همه این موارد باید مشکل نشتی خارجی آب بندی دینامیکی ساقه شیر را برای عملکرد طولانی مدت، حل کنند.

این شیر برقی از نیروی الکترومغناطیسی استفاده می کند که روی اسپول آببندی شده در محفظه مغناطیسی ایزوله شده شیر کنترلی الکتریکی اثر می گذارد. متأسفانه هیچ آب بندی دینامیکی وجود ندارد، بنابراین نشتی خارجی به راحتی قطع می شود.

کنترل گشتاور شیر الکتریکی، راحت نیست. ایجاد نشتی داخلی و حتی درآوردن head ساقه شیر به راحتی انجام می شود. نوع ساختار شیر برقی، نشتی داخلی را به راحتی کنترل می کند تا زمانی که به صفر برسد. بنابراین، شیر برقی برای استفاده، ایمن است، به خصوص برای سیالات خورنده، سمی یا با دمای بالا و پایین.

۲٫ سیستم ساده ای دارد که می توان آن را به کامپیوتر متصل کرد و قیمت پایینی دارد

شیرهای برقی، ساده و ارزان هستند. نصب و نگهداری این شیرها نسبت به سایر اکچوئیتورها و شیرهای کنترلی، آسان تر است. نکته قابل توجه این است که این سیستم کنترل خودکار بسیار ساده تر و ارزان تر است. از آنجا که سلونوئید ولو ضد انفجار یک کنترل سیگنالی سوئیچ است، اتصال به سیستم کامپیوتری کنترل صنعتی، بسیار راحت است.

۳٫ دارای عملکرد سریع، قدرت ناچیز و فرم شکننده

زمان عکس العمل شیر برقی ضد انفجار می تواند به کوتاهی چند میلی ثانیه باشد، حتی اگر بتواند شیر برقی پایلوت را در عرض چند ده میلی ثانیه کنترل کند. این شیر نسبت به سایر شیرهای خود-کنترلی به دلیل داشتن مدار مستقل، واکنش پذیری بیشتری دارد. مصرف برق کویل شیر برقی با طراحی مناسب، بسیار کم است و در کل، محصولی کم مصرف است. همچنین این شیر فقط میتواند عملکرد خود را راه اندازی کرده و به طور اتوماتیک موقعیت شیر را حفظ کند، معمولاً بدون مصرف برق. اندازه طرح شیر برقی ضد انفجار کوچک است، نه تنها فضا را ذخیره می کند، بلکه سبک و ظریف است.

۴٫ دارای دقت تنظیم محدود و سیال متناسب محدود

شیرهای برقی معمولاً فقط دو حالت سوئیچینگ دارند. اسپول فقط می تواند در دو موقعیت محدود باشد و نمی توان آن را به طور مداوم تنظیم کرد، بنابراین دقت تنظیم نیز شامل محدودیت های خاصی است.

شیر برقی به درجه بالایی از تمیزی سیال نیاز دارد. نمیتوان آن را برای سیالاتی حاوی ذرات و ناخالصی ها اعمال کرد زیرا باید ابتدا آنها را فیلتر کنیم. علاوه بر این، برای سیالات چسبنده نامناسب است. محدوده ویسکوزیته سیالی که تجهیز برای آن اعمال شود، نسبتاً ناچیز است.

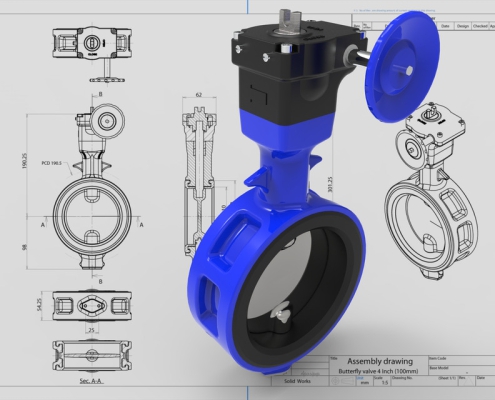

۵٫ دارای مدل های بسیار متنوع و کاربردهای وسیع

اگرچه شیر برقی دارای نقاط ضعف ذاتی است، اما مزایای آن هنوز بسیار قابل توجه است، بنابراین به شکل محصولات مختلفی طراحی شده است. این تجهیز می تواند نیازهای متعددی را برآورده کند و کاملا همه کاره است.

اقدامات احتیاطی برای نصب شیر برقی ضد انفجار

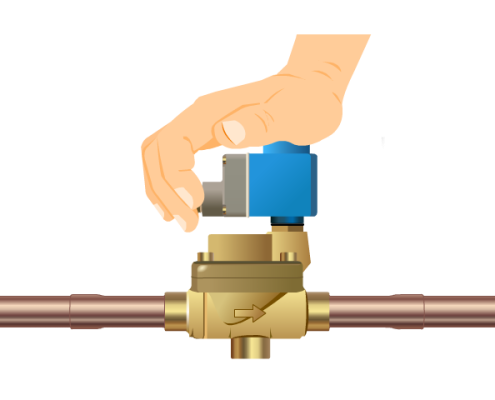

– هنگام نصب باید توجه داشت که بدنه شیر با جهت جریان سیال، مطابقت داشته باشد. شیر برقی ضد انفجار را نباید در مکان هایی با ریزش مستقیم آب نصب کرد. باید شیر برقی را به صورت عمودی به سمت بالا نصب کنیم.

– شیر برقی ضد انفجار باید تضمین کند که ولتاژ منبع تغذیه در محدوده ۱۰ تا ۱۵ درصد نوسانات ولتاژ مجاز برای عملکرد مناسب است.

– پس از نصب شیر برقی، هیچ اختلاف فشار معکوسی نباید در خط لوله وجود داشته باشد. قبل از اینکه بتوانیم از آن استفاده کنیم، باید چندین بار اعمال ولتاژ داشته باشیم تا دمای مناسبی داشته باشد.

– در نصب شیر برقی ضد انفجار، باید خط لوله را کاملا تمیز کنیم. سیال خط لوله باید عاری از ناخالصی باشد. اگر ناخالصی وجود داشته باشد باید یک فیلتر جلوی شیر برقی نصب کنیم.

– هنگامی که شیر برقی خراب شده یا در حال نظافت است، باید یک تجهیز bypass نصب کنیم تا مطمئن شویم که سیستم به کار خود ادامه می دهد.

بسیاری از مدلهای شیرهای برقی ضد انفجار را می توان استفاده کرد، اما باید سه نکته بیان شده را بر اساس مقرون به صرفه ترین محصولات، در نظر بگیریم.

نحوه عیب یابی شیر برقی ضد انفجار

۱٫شیرهای برقی هنگام اعمال ولتاژ، کار نمی کنند.

چک کنید که آیا سیم کشی منبع تغذیه خراب است یا خیر ← اگر خراب است، باید سیم کشی و اتصال کانکتور را مجدد انجام دهیم.

چک کنید که آیا ولتاژ منبع تغذیه در ± محدوده کاری است ← اگر نه، باید در محدوده موقعیت طبیعی، تنظیم شود.

چک کنید که آیا سیم پیچ لحیم شده است یا خیر ← در صورت وجود، باید دوباره لحیم شود.

چک کنید که آیا سیم پیچ، اتصال کوتاه دارد ← در صورت اتصال کوتاه، سیم پیچ باید تعویض شود.

چک کنید که آیا اختلاف فشار کاری مناسب است ← در غیر این صورت، اختلاف فشار را تنظیم کنید یا شیر برقی را با شیر مناسب تعویض کنید.

چک کنید که آیا دمای سیال خیلی زیاد است ← اگر خیلی زیاد است، شیر برقی را با یک شیر مناسب، تعویض کنید.

چک کنید که آیا اسپول اصلی و هسته متحرک شیر برقی به دلیل ناخالصی گیر کرده است یا خیر ← اگر این مشکل وجود داشه باشد، نظافت، ضروری است. در صورت خرابی آب بندی، نیاز به تعویض آب بندی و نصب فیلتر داریم.

ویسکوزیته سیال خیلی زیاد باشد، فرکانس بسیار زیاد است و طول عمر تجهیز یه پایان رسیده ← اگر چنین مشکلی هست، باید محصول را تعویض کنیم.

۲٫ شیر برقی بسته نمی شود.

چک کنید که به دلیل آب بندی اسپول اصلی یا اسپول آهنی، آسیب دیده است ← اگر اینطور باشد، آب بندی باید تعویض شود.

چک کنید که آیا دما و ویسکوزیته سیال خیلی زیاد است یا خیر ← اگر اینطور باشد، باید شیر برقی را جایگزین کنید.

چک کنید که آیا ناخالصی ها وارد اسپول شیر برقی یا هسته آهنی متحرک شده یا خیر ← در این صورت، لازم است نظافت انجام دهید.

عمر فنر به پایان رسیده یا تغییر شکل داده است ← اگر چنین مشکلی هست، باید فنر جدید را جایگزین کنیم.

انسداد روزنه دریچه گاز ← باید به موقع، نظافت شود.

فرکانس کار خیلی زیاد باشد یا عمر شیر به پایان رسیده ← در این صورت، باید محصول را تغییر دهید یا به روز کنید.

۳٫ سایر شرایط

نشتی داخلی ← چک کنید که آیا آب بندی آسیب دیده است یا فنر، ضعیف نصب شده است.

نشتی خارجی ← چک کنید که آیا اتصال، سست است یا آب بندی شکسته است ← در این صورت، پیچ را سفت کنید یا آب بندی را تعویض کنید.

سر و صدا هنگام اعمال ولتاژ ← در این صورت، قسمت های جامد روی head را شل و سفت کنید. اگر نوسان ولتاژ در محدوده مجاز نباشد باید ولتاژ را تنظیم کنیم.

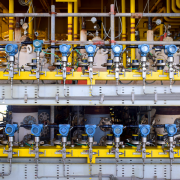

کاربرد ولو برقی ضد انفجار

شیرهای برقی ضد انفجار برای کنترل روشن/ خاموش خطوط لوله مایع و گاز مناسب هستند. بنابراین، به طور کلی می توانیم از آنها برای کنترل خطوط لوله کوچک استفاده کنیم.