عوامل خرابی شیر صنعتی و روش های جلوگیری از آن

شناخت خرابی شیرهای صنعتی

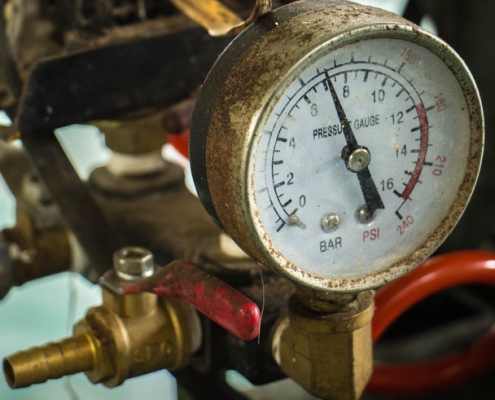

خرابی شیر صنعتی به اشکال مختلفی از جمله نشتی، انسداد، عملکرد ناقص و خرابی ساختاری ظاهر می شود. طبق گزارش های صنعتی، تقریبا ۴۰% از خرابی شیر صنعتی به نشتی داخلی، نسبت داده می شود، در حالی که ۲۵٪ ناشی از خوردگی و فرسایش است. شایع ترین علل خرابی شیر صنعتی شامل فرسایش و شکاف، خوردگی، نصب نامناسب، خطاهای عملیاتی و شرایط سیال است. تخمین زده می شود که حدود ۸۰ درصد از خرابی شیر به دلیل تعمیر و نگهداری ناکافی و رویکردهای عملکرد ضعیف، رخ می دهد. تشخیص و تجزیه و تحلیل زودهنگام خرابی شیرها برای جلوگیری از حوادث شدیدتر و کاهش اثرات آنها بسیار مهم است.

مطالعات نشان می دهند که خرابی شیرها می تواند منجر به کاهش تولید متوسط شود. علاوه بر این، خطرات زیست محیطی، افزایش هزینه های نگهداری و آسیب های اعتباری، پیامدهای دیگری هستند که صنایع در هنگام رویارویی با خرابی شیرها با آن مواجه می شوند.

شیرهای صنعتی اجزای اساسی هستند که با بسته شدن، باز کردن یا ایجاد انسداد ذرات در مسیرهای مختلف به کنترل یا تنظیم جریان سیالات، کمک می کنند. این تجهیزات معمولاً در عملیات صنعتی متعددی به کار می روند. خرابی شیر صنعتی می تواند عواقب شدیدی داشته باشد، از خطرات ایمنی گرفته تا اختلالات تولید و زیان های مالی را موجب می شوند.

اهمیت و نقش سیت شیر صنعتی چیست؟

آب بندی های شیر توسط بسیاری از موتورها برای کنترل روغن کاری، مصرف روغن و مواد نفتی در شیر صنعتی استفاده می شوند. با این حال، یک شیر صنعتی بدون سیت شیر نمی تواند به درستی کار کند. سیت شیر، سطحی در بدنه شیر است که مستقیماً با دیسک تماس برقرار می کند. این بخش، قسمت متحرک شیر است که امکان عبور جریان و محدود کردن آن را از این طریق، فراهم می کند.

سیت های شیر در یک محرک باید با انواع شیر، سازگار باشند. این سیت ها مانند اکثر هدهای چدنی (cast iron heads)، سختی- القایی (induction-hardened)، هستند و برای مقاومت در برابر فرسایش، یکپارچه شده اند.

سیت های شیر معمولا دو نقش اساسی دارند که در ادامه بیان شده است:

احتباس هوا: هنگامی که سیت شیر در مکان خود قرار می گیرد، سیت شیر، محکم نگه داشته می شود و از نشتی گاز احتراق یا گاز فشرده به منیفولد بین سیت شیر و شیر، جلوگیری میکند.

رسانایی حرارتی: گاز احتراق با دمای بالا و حرارت تخلیه گرمایش از شیر در حین کار. اینجاست که سیت های شیر نقش مهمی در کاهش همزمان اصطکاک سرسیلندر و شیر ایفا می کنند.

سیت های شیر عملیات زیر را نیز انجام می دهند:

پس از نصب شیر، استحکام آب بندی را حفظ می کنند. در این شرایط، یکپارچگی و کیفیت رینگ های سیت شیر بسیار مهم است.

مقاومت در برابر فرسایش را به حداقل می رسانند زیرا کل سیت شیر باید فشار بار زیاد و گرمای زیاد را تحمل کند.

سیت های شیر باید ویژگی های متناسبی مانند عملکرد بی وقفه بین سیت و شیر همراه آن داشته باشند. همچنین به طولانی شدن فرآیندهای کاری کمک می کند تا اطمینان پیدا کنیم که عملیات با هزینهای معقول حفظ می شود.

شیرها می توانند به عملکرد صحیح و ایمنی کمک کنند، اما تجهیزاتی آسیب پذیر هستند که ممکن است از کار بیفتند.

چندین متغیر در خرابی شیر نقش دارند که عبارتند از:

- ذرات باقی مانده داخل خط لوله

- عملیات پیوسته در شرایط دمای بیش از حد بالا

- آب بندی های سیت فرسوده و الاستومر

- نصب، نگهداری و مونتاژ نامناسب شیر

علائم هشدار خرابی شیرهای صنعتی چیست؟

علائم هشدار دهنده ای که یک شیر صنعتی خراب نشان می دهد این است که شیرهای خراب شروع به ارتعاش کرده و ممکن است برخی از قطعات داخلی را از دست بدهند.

خوردگی و فرسایش قابل توجه اجزا و همچنین جریان معکوس از دیگر نشانه های خرابی شیر است.

شیر در آستانه از کار افتادن نیز ممکن است نویز ایجاد کند. هنگامی که دیسک به سیت شیر برخورد می کند، وضعیتی به نام “چکش آب” رخ می دهد.

با پاره شدن خطوط لوله، چکش آب می توانند آسیب قابل توجهی ایجاد کنند. بهترین روش برای رفع این مشکل، نصب یک شیر با قابلیت بسته شدن سریعتر است. چک ولو به طور موثری از افزایش فشار جلوگیری می کند.

یکی دیگر از علائم قابل توجه خرابی شیر صنعتی زمانی است که شروع به چسبیدن و نشتی می کند و از کار می افتد. چسبندگی زمانی اتفاق می افتد که شیرها در یک موقعیت، گیر کنند. ورود ذرات به داخل دیسک و روزنه بدنه موجب این مشکل می شود. نشتی ها ناشی از شکستگی دیسک یا سیت و همچنین ناخالصی های موجود در خط لوله می باشند.

مهمترین دلایل خرابی سیت شیر صنعتی چیست؟

طراحی سیت معیوب: سیت شیر مهمترین جزء اکثر شیرها است. اگر سیت شیر معیوب باشد، شیر به درستی کار نخواهد کرد. طراحی معیوب سیت می تواند منجر به ماندگاری محدود، نشتی کم و خرابی وخیم در شیر بشود. بسته به شرایط و سیال، این مشکل می تواند عواقب خطرناک و حتی انفجاری داشته باشد.

طراحی نامناسب کریر سیت انعطاف پذیر: بسیاری از شیرها از سیت های نرم و انعطاف پذیر با کریرهای (carriers) فلزی بیرونی سیت و ملحقات سیت شیر فرم داده شده یا فشرده شده به آنها استفاده می کنند. این طراحی مزایای مختلفی دارد. با این حال، طراحی نامناسب می تواند منجر به خرابی شیر صنعتی شود.

انتخاب مواد غیر استاندارد: سیت های شیر از طیف وسیعی از متریال پلیمری ساخته شده اند. متریال نامناسب برای ساخت سیت شیر می تواند منجر به خرابی غیر منتظره در شیر صنعتی بشود.

این مسئله به دلیل این واقعیت است که شرایط عملیاتی و کاربردهای مختلف، بکارگیری متریال مختلف سیت شیر را الزامی می کند. به همین دلیل است که بررسی کیفیت فیزیکی همه متریال پلاستیکی موجود قبل از تعیین نوع مناسب برای یک عملیات خاص، بسیار مهم است.

گشتاور/ اصطکاک بیش از حد: اصطکاک بین توپ و سیت ها روی گشتاور مورد نیاز برای چرخاندن شیر توپی تأثیر می گذارد. برای جلوگیری از نشتی، حداقل نیروی آب بندی – داخل یک شیر توپی – مورد نیاز است.

با این حال، نیروی آب بندی محیطی بیش از حد می تواند باعث فرسایش سریع شود. همچنین این مسئله ممکن است منجر به افزایش نیاز به گشتاور شود. هنگامی که دما افزایش می یابد، فشار بین توپ و سیت نیز افزایش می یابد و در نتیجه اصطکاک بیشتری ایجاد می شود.

در شرایط غیر عادی، شیر ممکن است در مکان خود قفل شود، به این معنی که نمی توان آن را باز یا بسته کرد. این مسئله باعث می شود که سیت به طور مکانیکی از کار بیفتد زیرا در داخل شیر از هم جدا می شود. در نتیجه، انتخاب متریال مناسب، بسیار مهم است.

جریان سرد: یکی از پرکاربردترین متریال برای سیت شیرها، پلی تترا فلوئورواتیلن (PTFE) است. این متریال تقریبا نسبت به تمام مواد شیمیایی شناخته شده، خنثی است، دارای کیفیت آب بندی عالی است و ممکن است در دماهای مختلفی استفاده شود.

با این وجود، PTFE یک نقطه ضعف قابل توجه دارد: در برابر جریان سرد مقاوم است. جریان سرد متریال سیت هنگام استفاده و تناوب می تواند باعث کاهش تدریجی عملکرد شیر شود. همچنین این مسئله ممکن است منجر به خرابی بسیار شدید در شیر صنعتی شود.

به همین دلیل انتخاب PTFE کامل که کمتر مستعد جریان سرد است برای طراحی سیت، بسیار مهم می باشد.

بهینه سازی عملکرد موتور : عملکرد مناسب شیرها و سیت شیرها برای عملکرد بهینه سیستم، ضروری هستند. حفظ این موارد تضمین می کند که سیستم به طور کارآمد کار می کند و به مصرف سوخت و توان خروجی بهتری دست می یابد.

افزایش طول عمر موتور : آسیب به سیت شیر در صورت عدم کنترل، می تواند منجر به آسیب شدید موتور نیز بشود. تعمیر و نگهداری همیشگی می تواند طول عمر کلی موتور را افزایش داده و نیاز به جایگزینی های زودرس را کاهش بدهد.

بهبود ایمنی : تجهیزاتی که به خوبی نگهداری می شوند احتمال خرابی غیر منتظره کمتری دارند و خطر اختلال را کاهش می دهند، به ویژه در شرایط بحرانی مانند کار با ماشین آلات سنگین.

تطبیق و انتشار : رعایت استانداردهای انتشار گازهای گلخانه ای در بسیاری از مناطق، اجباری است. نگهداری مناسب شیرها و سیت ها به احتراق و نظافت بهتر کمک می کند و الزامات آلایندگی را برآورده می کند.

به طور خلاصه، تعمیر، نگهداری و بررسی شیر برای حفظ کارایی، طول عمر و ایمنی موتورهای احتراق داخلی، ضروری است و در نهایت باعث صرفه جویی در هزینه و کاهش اثرات زیست محیطی خرابی شیر صنعتی می شود.

تجزیه و تحلیل خرابی شیر

تجزیه و تحلیل خرابی شیر یک فرآیند حیاتی برای بررسی علل، اثرات و اقدامات پیشگیرانه مرتبط با خرابی شیر است. با به کارگیری تکنیک هایی مانند بازرسی بصری، آزمایش غیر مخرب و تجزیه و تحلیل حالت خرابی، صنایع، آگاهی ارزشمندی برای افزایش کارایی عملیاتی و ایمنی به دست می آورند. اجرای اقدامات پیشگیرانه هدفمند بر اساس این تحلیل ها، صنایع را قادر می سازد تا اختلالات را به حداقل برسانند، شیوه های تعمیر و نگهداری را بهینه کنند و طول عمر سیستم شیر صنعتی خود را بهبود بخشند.

نمی توانیم اهمیت سیت های شیر با طراحی خوب و باکیفیت را نادیده بگیریم. هنگامی که سیت های شیر از کار می افتند یا در معرض خطر قرار می گیرند، عواقب خرابی شیر صنعتی می تواند به شدت ناکارآمد و از نظر مالی پرهزینه باشند. نگهداری سیت شیر باید بیشتر مورد توجه قرار بگیرد. این کار نه تنها از کارایی و طول عمر سیستم ما محافظت می کند، بلکه از مشکلات مالی قابل توجه و اختلالات عملیاتی ناشی از نادیده گرفتن مشکلات سیت شیر نیز جلوگیری می کند. این کار یک سرمایه گذاری آینده نگرانه در ادامه عملیات یکنواخت است و تضمین می کند که طی سال ها یک دارایی قابل اعتماد و مقرون به صرفه باقی بماند.

در این مقاله تلاش کردیم که برخی از عوامل آسیب زا به سیت شیر صنعتی و برخی از روش های جلوگیری از آن را مورد بررسی قرار دهیم. برای آگاهی بیشتر در زمینه اهمیت سیت شیر صنعتی مقاله مرجع را مطالعه کنید.