گیج اختلاف فشار مخازن گاز مایع

گیج اختلاف فشار مخازن گاز مایع را در این مقاله به صورت اختصاصی بررسی میکنیم. این محصول که به گیج کرایو شناخته میشود و توسط کمپانی بسیار قدرتمند ویکا تولید شده است میتواند در هزینه و زمانی که کنترل و پایش کمیتهای مختلف در حین فرآیند انجام میشود به صنایع متخلف کمک شایانی کند.

این محصول مزایای بسیاری برای کاربران دارد که در ادامه به بررسی تک تک آنها پرداخته و مشخصات فنی آنرا بیان میکنیم.

مزیت گیج اختلاف فشار مخازن گاز مایع

- طراحی مستحکم

- رنج گسترده فشار

- تنظیمات ساده span

- طراحی نوآورانه ماژولار

- نصب و کاربری ساده

- قابل استفاده برای مصارف اکسیژن

- آزمایش شده از لحاظ نشتی

- مجهز به تله متری یا دورسنجی

بررسی دقیق مزیتهای گیج کرایو

طراحی مستحکم

این لول گیجهای مایع به فشار ضربهای حساس نیستند. فشار بیش از ۷۲۵ پی سی یا ۵۰ بار در هر دو طرف تحمل میکنند.

به عبارت دیگر اگر خطوط فشار متلاقی یا دریچهها پشت سر هم به اشتباه باز شود، به گیج اختلاف فشار مخازن گاز مایع کرایو هیچ آسیبی وارد نمیشود.

یکی از مهمترین مزیتهای آن این است که صفحه نمایش این گیج فشار مه آلود نمیشود.

دامنه فشار گسترده

گیج کریو ویکا گزینه بسیار مناسبی برای فشارهای بالاست که تا فشار بالای ۷۲۵ psi معادل ۵۰ بار را در حین کار تحمل میکند.

در عین حال، این گیجها به اندازه کافی به افت زیاد فشار، کاهش سطح مایع حساس هستند.

این درحالیست که گیج های DP بیشتر رقبا، دامنه بسیار محدودتری دارند و باید از مدل دیگری برای این کار بهره برد.

تنظیمات ساده span

گیج کرایو به شما امکان تنظیم span در محل را میدهد که این کار بدون برداشتن تمام بخشهای مونتاژ شده انجام میشود.

برای تنظیمات، درپوش پلاستیکی را بردارید، آچار (گنجانده شده) را در درگاه دسترسی قرار دهید، آن را بچرخانید و درپوش را مجدداً نصب کنید. تنظیم صفر برای تنظیمات جزئی لازم نیست و برای کاربردهایی مفید است که در آن مقیاس پر بودن مخزن (ذخیره انبوه دیاکسید کربن مایع) را نشان میدهد.

به عنوان مثال، مقیاس مخزن ۶ تنی ۱۲۰۰۰ پوند CO2 مایع را نشان میدهد، پس از پر کردن مخزن، مشتری انتظار دارد که گیج ۱۲۰۰۰ پوند را نشان دهد. با وجود محاسبات بسیار دقیق از ابعاد مخزنها و تراکم گازهای مایع، عملکرد گازها تحت تاثیر عوامل مختلفی قرار میگیرند و ممکن است مخزن را در وضعیت پر نشده نشان دهد.

گیج اختلاف فشار مخازن گاز مایع یا گیج کریو ویکا به کاربران اجازه میدهد تا تنظیمات نهایی را بعد از پر کردن مخزن انجام دهند.

طراحی ماژولار نوآورانه گیج اختلاف فشار مخازن گاز مایع :

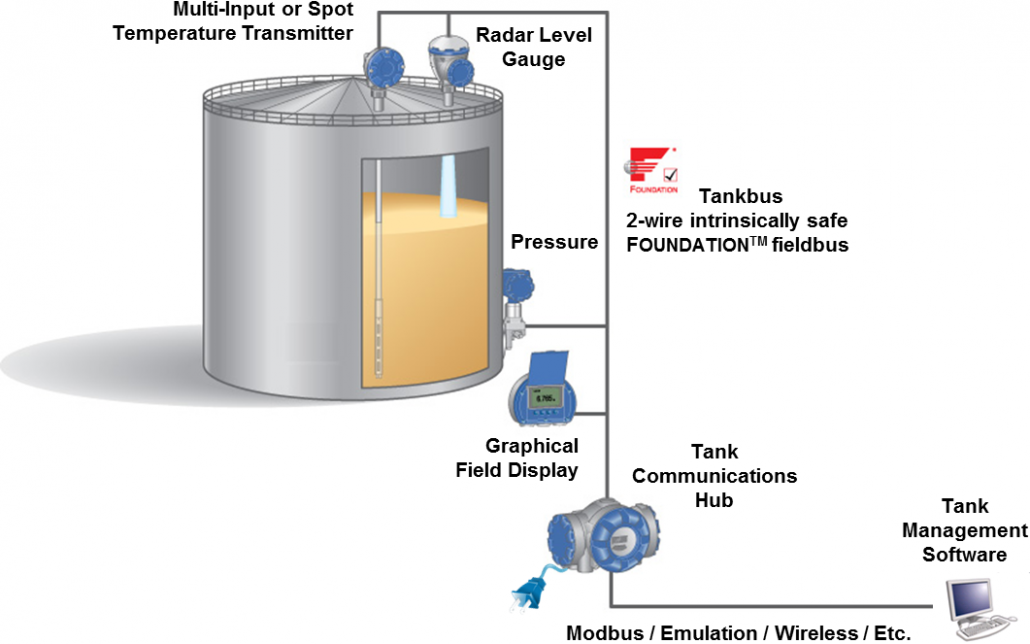

طرح ماژولار گیج کرایو به مشتریان این امکان را میدهد تا به سادگی سیستم منحصر به فرد خود را که به وسیله ترکیب آن با ویژگیهای مورد نظرشان شده است مونتاژ و یکپارچه کنند.

در بخش سطح مایع، کاربران میتوانند بعداً با اضافه کردن یک بلوک منیفولد با فشار عملیاتی یا حتی یک سنسور فشار عملیاتی، از آن در این بخش استفاده کنند.

نسخه آمریکایی شیر منیفولد با یک شیر متعادل کننده با دو شیر shut-off استاندارد میشود. گیج فشار عملیاتی در بلوک منیفولد ادغام میشود.

گیج عملیاتی و همچنین گیج سطح مایع به صورت جداگانه میتوانند بدون قطع خطوط فشار یا اتصالات الکتریکی جایگزین شوند. انتخابهای دیگر شامل یک سیگنال خروجی پیوسته ۴ … ۲۰ آمپر برای سطح مایع، یک ترانسمیتر فشار عملیاتی مجزا، سوئیچهای سطح یکپارچه (سطح پایین و بالا)، سوئیچهای فشار عملیاتی، و انواعی از براکتهای متحرک نیز هستند.

اگر قصد انتخاب گیج فشار و یا خرید ترانسمیتر را دارید رجوع به صفحات لینک شده را به شما پیشنهاد میکنیم تا ضمن مشاهده تصویر هر کدام و مطالعه مشخصات فنی آنها انتخابی بهینه داشته باشید.

نصب و کاربری ساده گیج اختلاف فشار مخازن گاز مایع :

این سیستم در اصل plug-and-play است.

تنها دو نقطه اتصال دارد: یکی برای فاز مایع و دیگری برای فاز گاز.

طراحی منحصر به فرد ماژولار امکان یکپارچه سازی سطح مایع، فشارعملیاتی و شیر متعادل کننده را در مونتاژ یکپارچه فراهم میکند. به جای اتصالات چندگانه، کاربران تنها دو اتصال ایجاد میکنند.

پاک ، جهت استفاده در مصارف اکسیژن

تجهیزات مورد استفاده برای سرویس اکسیژن باید به طور خاص تمیز شوند تا از جمله آلایندههایی مثل هیدروکربنها (نفت)، ذرات و رطوبت پاک باشند.

زمانی که تولید کنندگان تجهیزات کرایوژنیک سیستم خود را مونتاژ میکنند، باید قبل از استفاده، اکسیژن کل مونتاژ را تخلیه کنند.

کلیه گیجهای کرایو با O2 استاندارد عرضه میشوند.

تست نشتی

قبل از تحویل گیج اختلاف فشار مخازن گاز مایع، هر یک از مونتاژها تحت آزمایش نشت گاز هلیوم قرار میگیرند تا اطمینان حاصل شود که نشتی ندارند. در نهایت نیازی نیست کاربران نهایی تست نشتی انجام بدهند.

مجهز به دورسنجی

تأمین کنندگان کرایوژنیک به کمک سیستم کنترل از راه دور بر روی مشتریان خود نظارت میکنند تا حداکثر بهرهوری در تحویل را داشته باشند .

این لول گیج میتواند به یک ترانسمیتر فشار یکپارچه برای تهیه سیگنال خروجی مجهز شود. دیگر نیازی به منبع فشار مجزا برای واحد سنجش از دور ندارد. کاربران همچنین میتوانند یک ترانسمیتر را برای فشار عملیاتی ادغام کنند.

مشخصات فنی گیج اختلاف فشار مخازن گاز مایع

| گیج اختلاف فشار : مدل ۷۱۲٫۱۵٫۱۰۰, ۷۳۲٫۱۵٫۱۰۰ نسخه آلیاژ مس یا فولاد ضدزنگ کاربرد: اندازه گیری سطح در مخازن بسته ، به ویژه در تکنولوژی کاریو پایش فیلتر پایش و کنترل پمپ ها برای مواد های گازی و مایع که بسیار چسبناک نیستند ویژگهای خاص: دامنه اندازه گیری فشار دیفرانسیل از ۰… ۸۰ میلی بار تا ۰… ۱۷۲۵ میلی بار است. فشار عملیاتی بالا (فشار استاتیک) ۵۰ بار ایمنی در فشار بیش از حد هر دو طرف تا ۵۰ بار طراحی بسیار جمع و جور منیفولد شیر محکم به صورت اختیاری با علامت فشار عملیاتی |

| گیج اختلاف فشار : مدل ۷۱۲٫۱۵٫۱۰۰, ۷۳۲٫۱۵٫۱۰۰ نسخه آلیاژ مس یا فولاد ضدزنگ کاربرد: اندازه گیری سطح در مخازن بسته ، به ویژه در تکنولوژی کرایو پایش فیلتر پایش و کنترل پمپ ها مایع که بسیار چسبناک یا تبلور نیستند و هیچ جامد معلق ندارند ویژگهای خاص: دامنه اندازه گیری فشار دیفرانسیل از ۰… ۴۰ میلی بار تا ۰… ۴۰۰۰ میلی بار است فشار عملیاتی بالا (فشار استاتیک) ۵۰ بار ایمنی در فشار بیش از حد هر دو طرف تا ۵۰ بار دامنه های اندازه گیری مقیاس پذیر (حداکثر Turndown 1: 3.5) انتخاب: ماژول انتقال داده از راه دور انتخاب: ماژول انتقال داده از راه دور منیفولد شیر محکم به صورت اختیاری با علامت فشار عملیاتی |

شما میتوانید برای دریافت اطلاعات بیشتر به سایت مرجع مراجعه کنید. همچنین میتوانید برای مشاوره فنی با متخصصین فنی ما در اویلی کالا سایت اینترنتی خرید ابزار دقیق تماس بگیرید.